Come convalidare i risultati dell'elaborazione laser con microscopia e profilometria

Misurazione di precisione con microscopia digitale

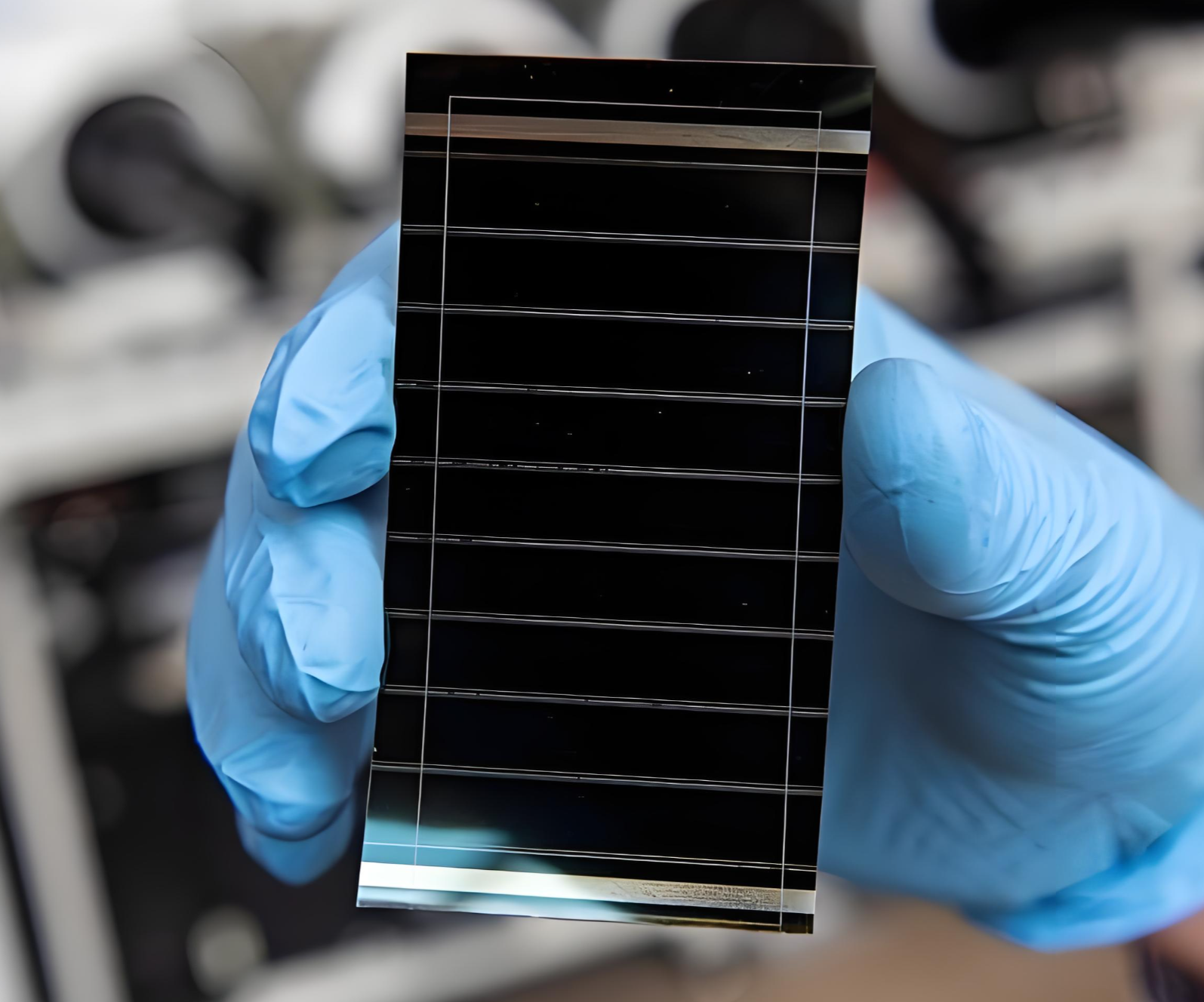

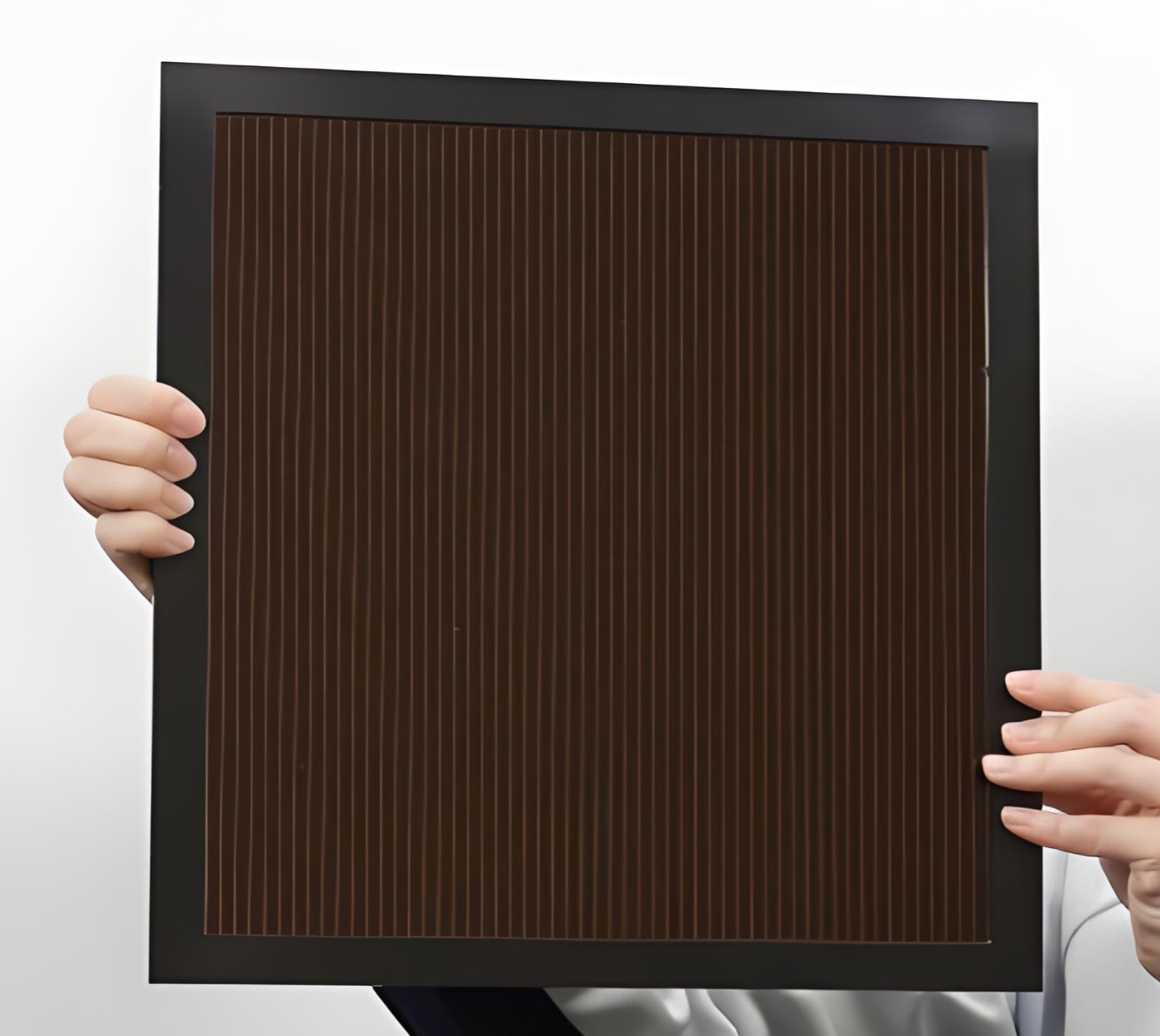

La microscopia digitale fornisce la convalida di prima linea per la qualità della lavorazione laser, consentendo la visualizzazione diretta di caratteristiche critiche come la larghezza della linea di incisione, la rettilineità dei bordi e la morfologia della superficie. I sistemi laser di Lecheng producono pattern P1-P3 con larghezze di linea ≤30 μm, che richiedono una microscopia ad alta risoluzione (fino a 1000 ingrandimenti) per verificarne la conformità alle specifiche di progettazione. Ad esempio, nella produzione di celle solari in perovskite, la microscopia rivela difetti sottili come microfratture o profondità di ablazione irregolari che potrebbero causare perdite elettriche. Strumenti software avanzati misurano la precisione dimensionale rispetto ai progetti CAD, mentre l'analisi automatizzata delle immagini segnala deviazioni che superano le tolleranze di ±5 μm. Questo metodo non distruttivo è essenziale per il controllo qualità nella produzione ad alto volume, dove cicli di ispezione rapidi mantengono la produttività senza compromettere la precisione.

Profilometria per topografia 3D e analisi della profondità

Mentre la microscopia valuta le caratteristiche 2D, la profilometria cattura la topografia 3D per quantificare la profondità di ablazione laser, la rugosità superficiale e gli angoli di rastremazione dei bordi. Lecheng utilizza l'interferometria a luce bianca e i profilometri a scansione laser per misurare la profondità delle scanalature P1-P3 con una risoluzione nanometrica, garantendo un isolamento elettrico ottimale nelle celle solari a film sottile. Ad esempio, la profilometria rileva incongruenze di profondità nelle scanalature P2 che potrebbero impedire il contatto tra il TCO e gli strati degli elettrodi. I profili trasversali convalidano anche l'efficacia della tecnologia di focus-following di Lecheng, dimostrando una profondità uniforme (±0,5 μm) su substrati deformati. Questi dati sono correlati alle prestazioni del dispositivo: ad esempio, l'ampiezza della zona morta influisce direttamente sull'efficienza del modulo, consentendo perfezionamenti di processo che aumentano la resa.

Flusso di lavoro di convalida integrato per l'ottimizzazione dei processi

Lecheng combina microscopia e profilometria in un flusso di lavoro di convalida unificato, in cui i dati di entrambe le tecniche vengono convogliati in analisi basate sull'intelligenza artificiale per prevedere le regolazioni dei parametri laser. Ad esempio, se la profilometria rileva danni termici superiori a 10 μm nei substrati di vetro, il sistema consiglia automaticamente di ridurre la durata dell'impulso o di passare alle modalità di ablazione a freddo. Analogamente, le immagini microscopiche dell'isolamento dei bordi P4 vengono analizzate per la copertura dei residui, attivando la ricalibrazione della potenza laser se la pulizia scende al di sotto del 98%. Questa convalida a circuito chiuso è integrata con la piattaforma IoT di Lecheng, consentendo la correlazione in tempo reale tra i parametri delle apparecchiature (ad esempio, la velocità del galvanometro) e le metriche di qualità. Il risultato è una linea di produzione auto-ottimizzante che mantiene tassi di difettosità ≤0,1% in applicazioni di precisione come la saldatura di dispositivi medicali o il taglio di pannelli di display.

La microscopia e la profilometria trasformano i controlli visivi soggettivi in parametri di qualità quantificabili, consentendo ai clienti di Lecheng di raggiungere una precisione senza precedenti nella lavorazione laser. Integrando questi strumenti con analisi intelligenti, Lecheng colma il divario tra progettazione teorica e realtà producibile.