Manutenzione predittiva con sensori IoT su apparecchiature laser

Monitoraggio in tempo reale per una maggiore affidabilità delle apparecchiature

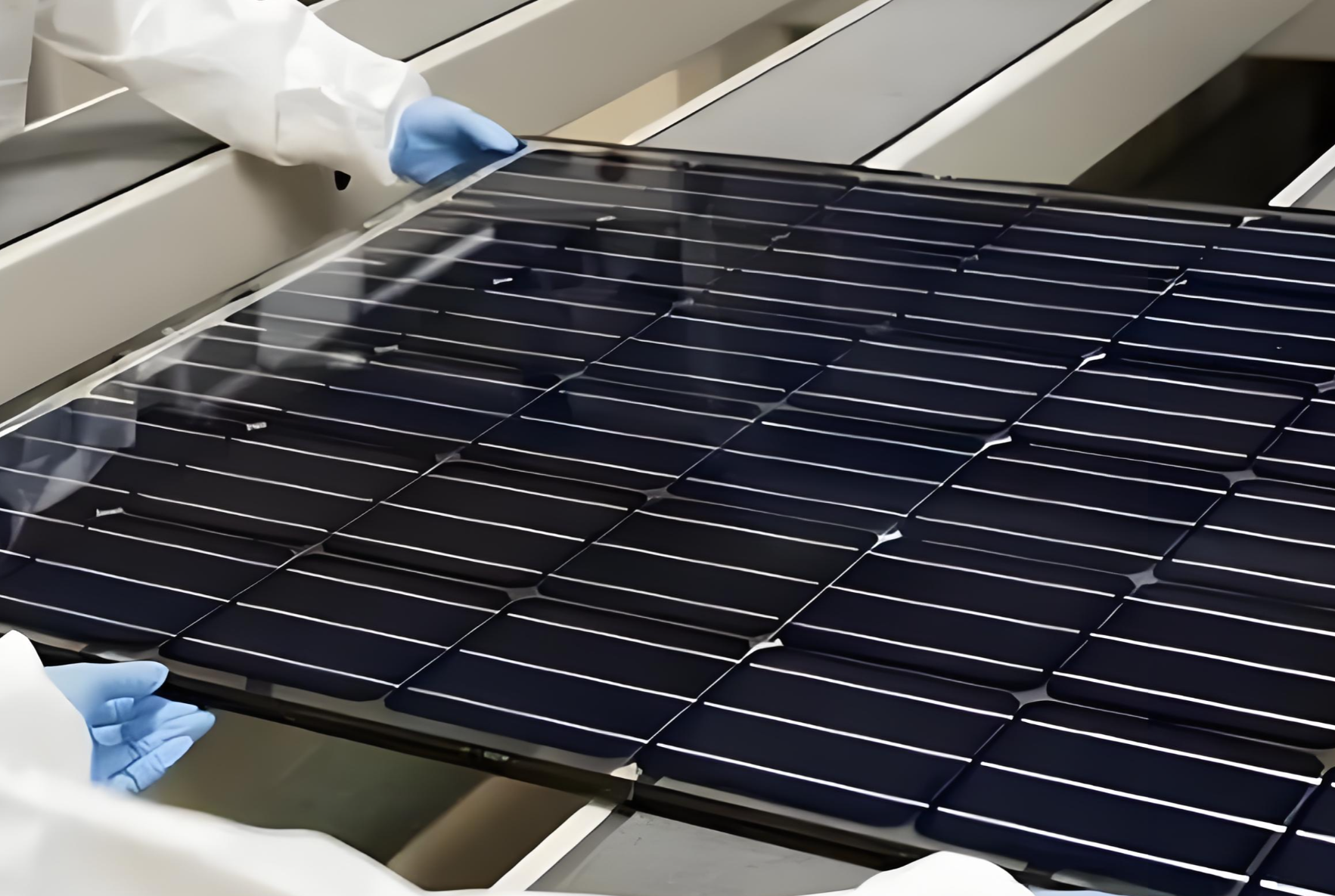

Lecheng integra sensori IoT nei propri sistemi laser per monitorare parametri critici come la stabilità della potenza laser, le prestazioni del sistema di raffreddamento e la precisione del galvanometro. Questi sensori raccolgono dati a intervalli di millisecondi, consentendo il rilevamento in tempo reale di anomalie come fluttuazioni di potenza o deviazioni di temperatura. Ad esempio, nelle apparecchiature di incisione laser perovskite, i sensori IoT monitorano l'omogeneità del fascio e la velocità di scansione, garantendo una precisione di tracciamento P1-P3 costante. Analizzando i dati storici sulle prestazioni, i sistemi Lecheng possono prevedere l'usura dei componenti, come il degrado della sorgente laser o la contaminazione delle lenti, settimane prima del guasto, riducendo i tempi di fermo non pianificati fino al 40%. Questo approccio proattivo è fondamentale per le linee di produzione solare ad alto volume, dove l'affidabilità delle apparecchiature ha un impatto diretto sulla resa.

Approfondimenti basati sui dati per l'ottimizzazione della manutenzione

La piattaforma IoT aggrega i dati operativi di più sistemi laser, applicando algoritmi di apprendimento automatico per identificare modelli correlati ai guasti. Ad esempio, i sensori di vibrazione sui moduli laser R2R (roll-to-roll) rilevano disallineamenti nella movimentazione del substrato, mentre le telecamere termiche monitorano l'accumulo di calore durante la tracciatura ad alta velocità. Gli avvisi di manutenzione sono prioritizzati in base alla gravità, consentendo ai tecnici di affrontare problemi critici come il degrado degli specchi o l'usura delle guide prima che influiscano sulla qualità della lavorazione. La dashboard basata su cloud di Lecheng fornisce analisi a livello di flotta, aiutando i produttori a ottimizzare i programmi di manutenzione e a ridurre i costi di inventario dei ricambi del 25%. Questa strategia basata sui dati è particolarmente preziosa per gli impianti di produzione distribuiti, consentendo una supervisione centralizzata delle apparecchiature laser in tutti i siti globali.

Integrazione con ecosistemi di produzione intelligenti

I laser abilitati all'IoT di Lecheng si collegano perfettamente alle piattaforme MES (Manufacturing Execution Systems) e ERP di fabbrica, creando un ambiente di produzione intelligente a ciclo chiuso. I dati di manutenzione predittiva attivano ordini di lavoro automatizzati, mentre le metriche delle prestazioni vengono incrociate con i risultati di produzione, come l'ampiezza della zona morta nei moduli di perovskite, per perfezionare i parametri di processo. La diagnostica remota consente agli ingegneri di Lecheng di risolvere virtualmente i problemi, riducendo del 60% gli interventi di assistenza in loco. Per applicazioni ad alta precisione come la saldatura laser o il taglio del vetro, i dati IoT convalidano la calibrazione delle apparecchiature rispetto agli standard ISO, garantendo una qualità costante in settori come l'aerospaziale e i dispositivi medici.

La manutenzione predittiva basata sull'IoT di Lecheng trasforma le apparecchiature laser da strumenti isolati in risorse interconnesse, massimizzando i tempi di attività e la precisione e riducendo al minimo i costi operativi. Questa innovazione rafforza il ruolo dell'azienda come leader nelle soluzioni di produzione intelligente per il settore delle energie rinnovabili.