40px

80px

80px

80px

Lecheng Intelligence Technology (Suzhou) Co., Ltd.

Telefono

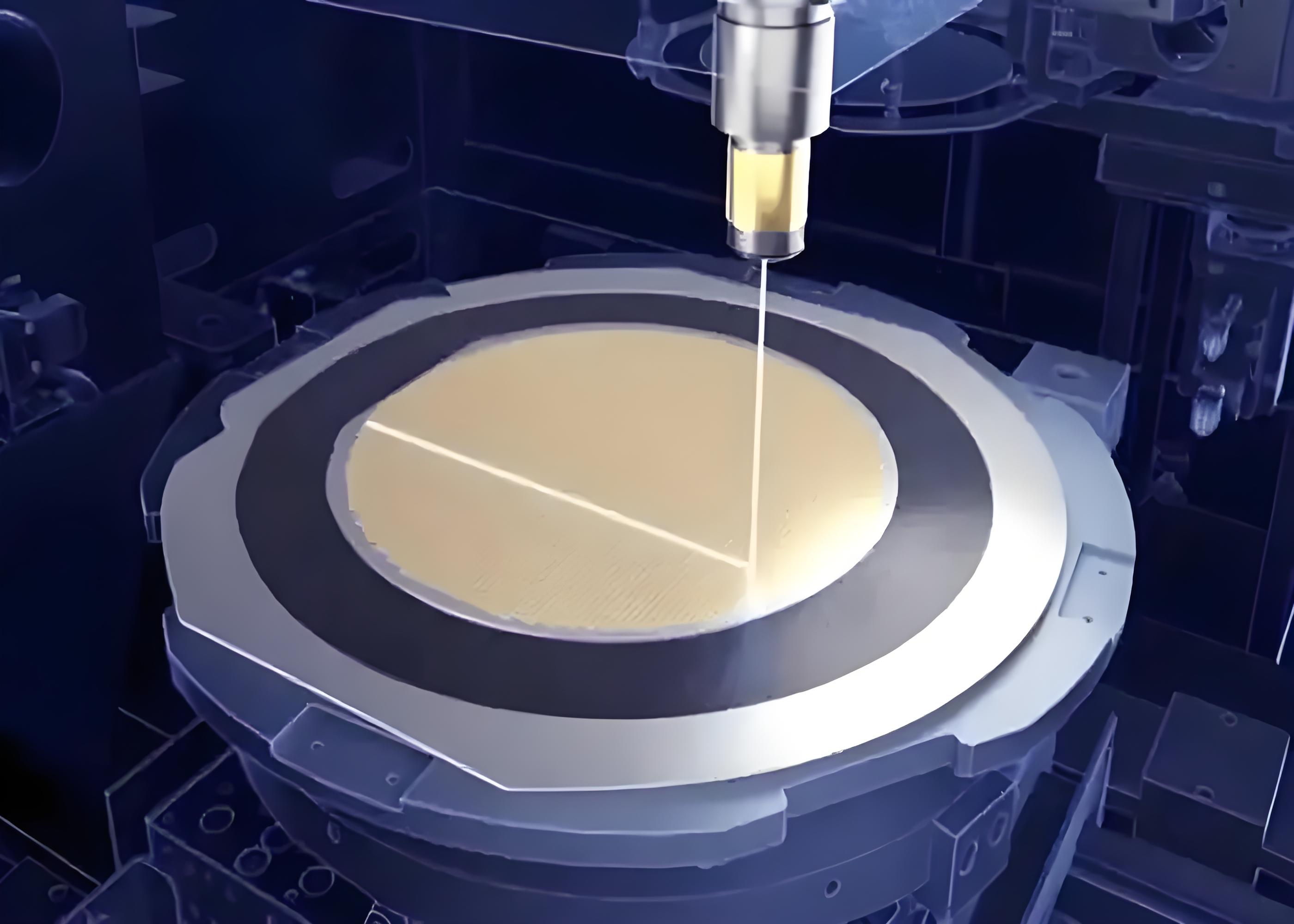

+86-17751173582Sistema laser ultraveloce ad alta potenza: utilizza laser pulsati a picosecondi/femtosecondi per ridurre al minimo le zone termicamente alterate (HAZ) e i danni ai materiali.

Tavola di movimento di precisione: dotata di sistemi azionati da motori lineari, che raggiungono una precisione di posizionamento ripetuto di ±1μm per percorsi di taglio stabili e uniformi.

Messa a fuoco ottica adattiva: regola dinamicamente i punti focali del laser per adattarsi a lingotti di spessore variabile, garantendo una qualità di taglio ottimale.

Monitoraggio e feedback in tempo reale: i sistemi integrati di allineamento visivo CCD e di misurazione della distanza laser consentono il controllo del processo in tempo reale con regolazione automatica dei parametri.

Design modulare: supporta configurazioni multi-stazione, compatibile con lingotti da 4 pollici, 6 pollici e 8 pollici per una maggiore flessibilità.

Ridotto spreco di materiale: il taglio laser senza contatto consente di ottenere larghezze di taglio di 20–50 μm, migliorando la resa del materiale di oltre il 30%.

Elevata produttività: 5–10 volte più veloce delle seghe a filo diamantato, riducendo i tempi di lavorazione a <2 ore per lingotto.

Qualità superficiale superiore: rugosità superficiale di taglio (Ra) <0,5μm, riducendo al minimo i passaggi e i costi di post-lucidatura.

Ecologico: elimina l'inquinamento causato dal fluido da taglio e riduce il consumo energetico del 40%, in linea con la produzione sostenibile.

Dispositivi di potenza SiC: ideali per la preparazione di wafer di MOSFET, SBD e altri dispositivi elettronici di potenza.

Componenti RF: consentono il taglio preciso dei wafer GaN-on-SiC nelle stazioni base 5G e nei sistemi di comunicazione satellitare.

Veicoli a nuova energia: supporta la produzione di wafer SiC per inverter EV, moduli OBC e altri componenti critici.

La progettazione multi-stazione aumenta l'efficienza grazie all'elaborazione simultanea. Il laser ad alta precisione garantisce tagli netti e incisioni dettagliate. Il funzionamento automatizzato riduce i costi di manodopera e gli errori umani. Costruzione durevole per prestazioni industriali a lungo termine.

Di piùPrecisione nanometrica per una lavorazione impeccabile su microscala. I laser ultraveloci consentono tagli puliti e senza sbavature. Compatibilità multimateriale per applicazioni versatili. Il controllo automatico della messa a fuoco garantisce una qualità elevata e costante.

Di piùIncisione laser ultrafine da 5 μm: precisione submicronica per semiconduttori e FPC. Elaborazione ad alta velocità da 2000 mm/s: 4 volte più veloce rispetto all'incisione chimica, zero sprechi. Compatibilità con oltre 200 materiali: dal vetro alle leghe di titanio, senza contatto. Controllo HMI intelligente: messa a fuoco automatica e integrazione CAD, certificazione ISO.

Di piùLaser a fibra ad alta potenza: offre una velocità superiore e taglia metalli spessi senza sforzo. Precisione e qualità eccezionali: consente di ottenere bordi puliti e senza sbavature su contorni intricati. Efficienza energetica e convenienza: il basso consumo energetico massimizza i risparmi operativi. Versatile e affidabile: lavora diversi metalli (acciaio, alluminio, rame) con risultati costanti.

Di piùDesign salvaspazio: unità da banco compatta adatta a qualsiasi officina o ufficio. Taglio di precisione dei metalli: taglia acciaio, alluminio e rame con dettagli nitidissimi. Funzionamento Plug-&-Play: software intuitivo, formazione minima richiesta. Prestazioni industriali: risultati professionali senza necessità di spazi industriali.

Di piùDoppia funzione versatile: taglio di precisione E incisione in un unico sistema compatto. Maestro non materiale: lavora perfettamente legno, acrilico, pelle, tessuto, carta. Funzionamento intuitivo: software intuitivo e configurazione rapida per una produttività immediata. Risultati di livello industriale: qualità professionale senza complessità industriale.

Di piùLavorazione laser a freddo: taglia il vetro senza crepe o scheggiature termiche. Precisione a livello di micron: consente di ottenere bordi puliti con una precisione ≤20μm. Capacità multistrato: elabora senza sforzo vetro laminato/temperato. Affidabilità industriale: funzionamento 24 ore su 24, 7 giorni su 7 con manutenzione minima.

Di piùTaglio laser ultra preciso per pannelli OLED flessibili. Il processo senza contatto previene danni allo strato del display. L'allineamento automatico garantisce una precisione di taglio a livello di micron. Il design compatto si adatta agli ambienti di produzione in camera bianca.

Di piùTaglio robotizzato a cinque assi per parti metalliche 3D complesse. Il laser a fibra ad alta potenza gestisce materiali spessi e sottili. Taglio di precisione ±0,05 mm per componenti automobilistici. Una programmazione intelligente riduce significativamente lo spreco di materiale.

Di piùLa serie P offre una velocità di taglio leader del settore pari a 120 m/min. Il controllo CNC a sei assi consente profili di tubi 3D complessi. Il carico/scarico automatico aumenta l'efficienza produttiva. Mantiene una precisione di ±0,1 mm su tutti i diametri dei tubi.

Di più

40px

80px

80px

80px

Lecheng Intelligence Technology (Suzhou) Co., Ltd.

Telefono

+86-17751173582