Come i sistemi laser di Lecheng riducono del 30% le zone morte nei moduli di perovskite

Scribing multi-raggio di precisione con tracciamento della traiettoria in tempo reale

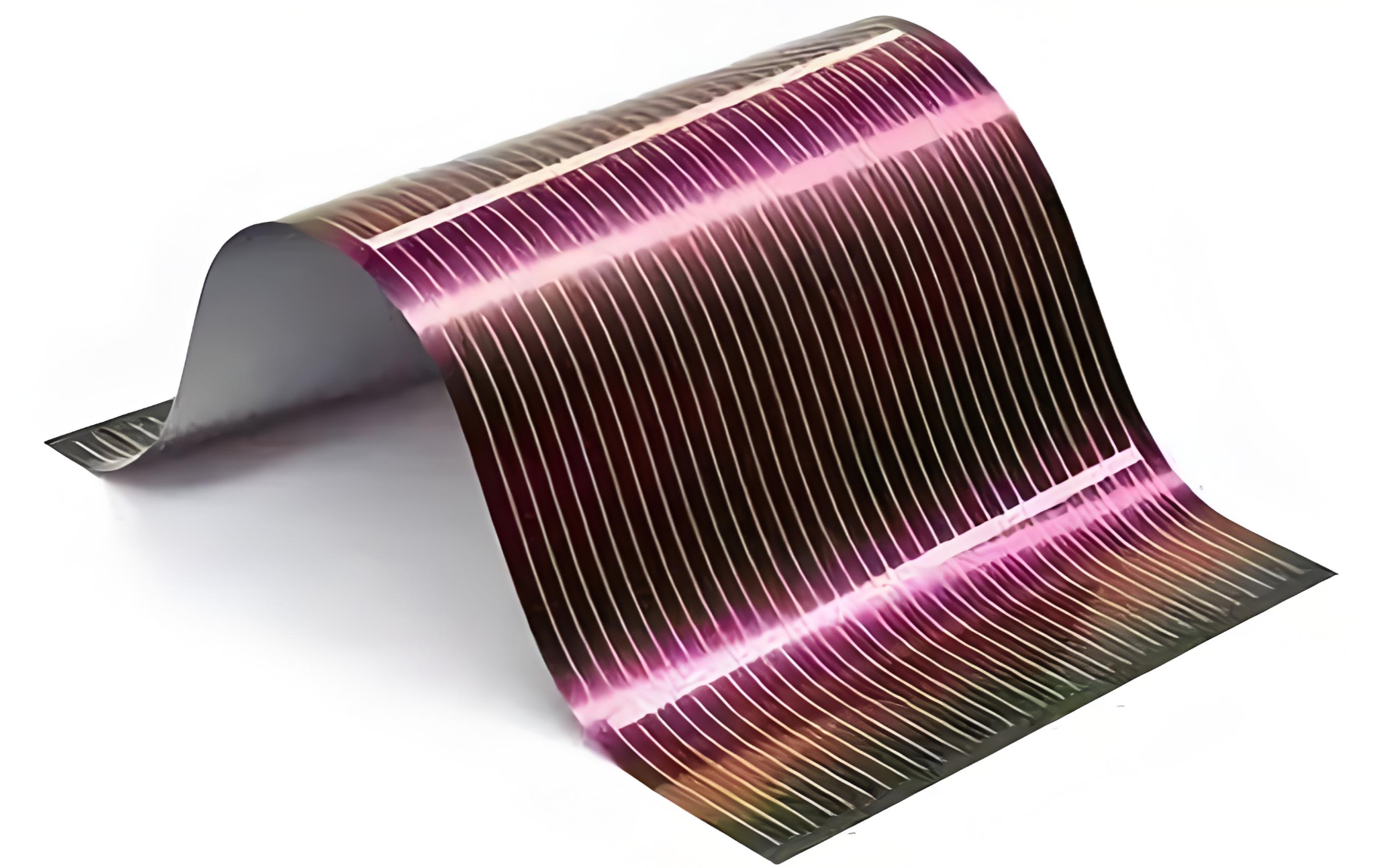

I sistemi laser di Lecheng integrano un'avanzata tecnologia di scribing multi-beam (che supporta fino a 24 fasci) con tracciamento della traiettoria in tempo reale per ridurre al minimo le zone morte, ovvero aree non attive tra le strisce di celle che riducono l'efficienza del modulo. I sistemi tradizionali richiedono una spaziatura maggiore (≥200 μm) per compensare la deformazione del substrato e gli errori di allineamento, ma il sistema di compensazione basato sulla visione di Lecheng regola dinamicamente i percorsi di scribing P2 e P3 in base alla posizione effettiva della linea P1. Ciò riduce la spaziatura tra le celle a ≤150 μm, mantenendo al contempo l'isolamento elettrico. Gli scanner galvanometrici del sistema raggiungono una precisione di posizionamento di ±5 μm a velocità fino a 8.000 mm/s, garantendo una distribuzione uniforme su substrati di 2,4 m × 1,2 m. Sincronizzando gli impulsi laser con il movimento del substrato, Lecheng elimina le sovrapposizioni e le irregolarità dei bordi che contribuiscono alle perdite di zone morte.

Tecnologia di focalizzazione per topografie di substrati variabili

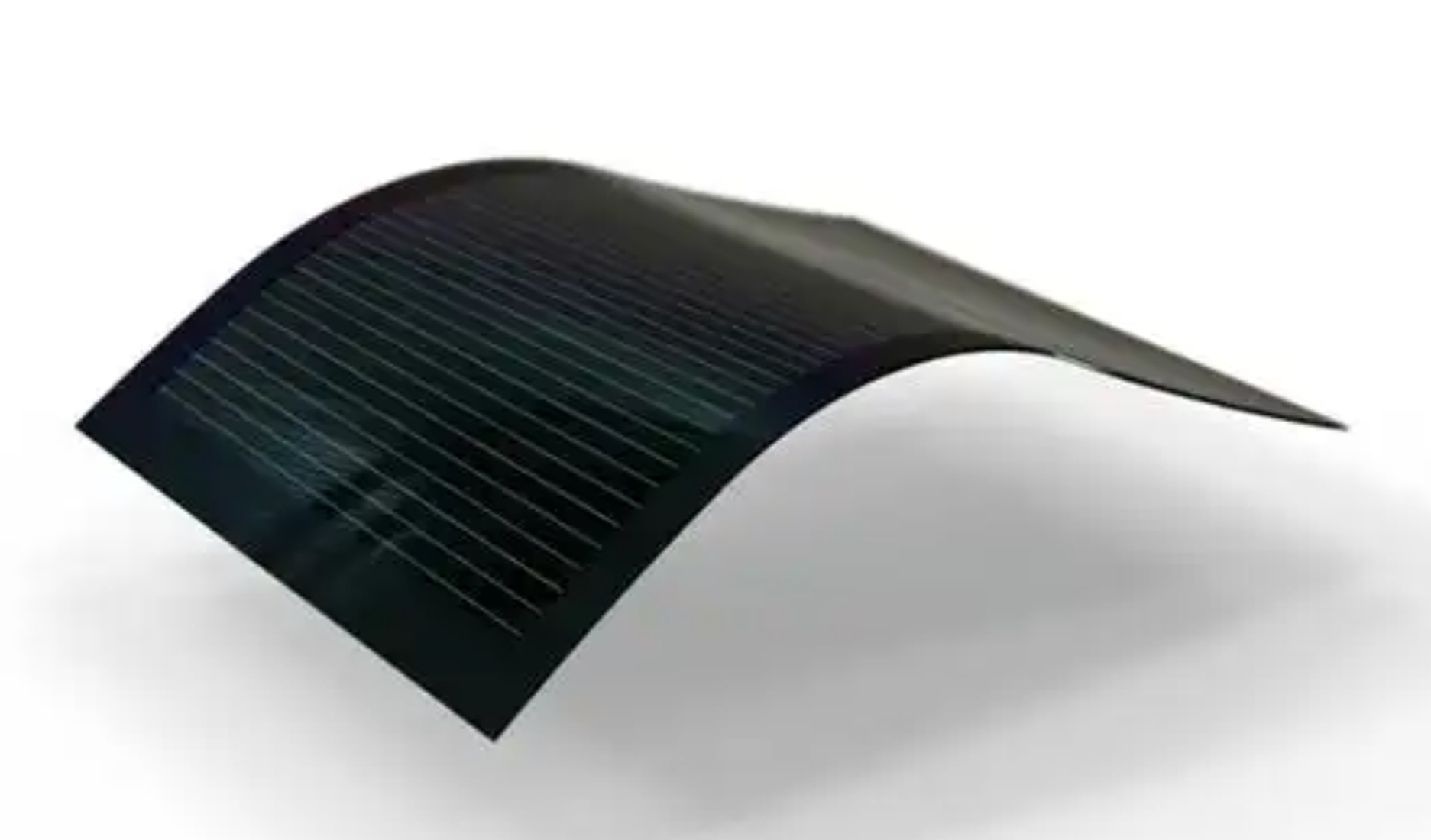

Le sfide legate all'uniformità dello strato di perovskite, come le variazioni di spessore (±0,5 μm) e la deformazione dovuta al trattamento termico, possono causare sfocature nei sistemi laser convenzionali, allargando le linee di incisione e ampliando le zone morte. Lecheng affronta questo problema con moduli autofocus che mantengono una profondità focale costante entro ±2 μm su tutto il substrato. I sensori di triangolazione laser mappano continuamente l'altezza della superficie, regolando dinamicamente la posizione dell'asse Z per garantire una dimensione ottimale dello spot del fascio (≤20 μm) anche su superfici curve o irregolari. Questo è fondamentale per i moduli di perovskite flessibili su substrati in PET, dove la deformazione durante il trattamento R2R può aumentare le zone morte fino al 25%. Stabilizzando la larghezza e la profondità dell'incisione, la tecnologia di Lecheng riduce l'area delle zone morte del 30% rispetto ai sistemi a fuoco fisso.

Controllo di processo adattivo per l'ottimizzazione specifica del materiale

I sistemi Lecheng utilizzano un controllo adattivo dei parametri laser per gestire le variazioni nella composizione dello strato di perovskite e nei materiali adiacenti (ad esempio, TCO, HTL, ETL). Utilizzando il monitoraggio dell'energia in tempo reale e il feedback a circuito chiuso, l'apparecchiatura regola la durata dell'impulso (da nanosecondi a picosecondi), la lunghezza d'onda (da UV a IR) e la fluenza per ottenere un'ablazione pulita senza danni collaterali. Ad esempio, la tracciatura P2 richiede un controllo preciso della profondità per rimuovere strati di perovskite e HTL/ETL senza danni eccessivi al TCO (spessore dello strato <20%), mentre la tracciatura P3 deve pulire gli elettrodi metallici senza cortocircuiti. Ottimizzando questi parametri per ogni pila di materiali e consentendo un rapido passaggio da una ricetta all'altra, Lecheng riduce al minimo le zone alterate dal calore (ZTA < 1 μm) e previene la formazione di microfratture che espandono le zone morte nel tempo. Questo approccio basato sul materiale è fondamentale per mantenere zone morte ≤150 μm nella produzione di massa.

L'integrazione di Lecheng di tracciamento della traiettoria, inseguimento della messa a fuoco e controllo laser adattivo crea un effetto sinergico che riduce le zone morte del 30%. Ciò non solo aumenta l'efficienza del modulo, ma riduce anche i costi di produzione massimizzando l'utilizzo dell'area attiva, un vantaggio fondamentale nel competitivo mercato solare perovskite.