Perché la lavorazione laser di precisione è fondamentale per una maggiore efficienza dei moduli perovskiti

Il percorso diretto per massimizzare l'area attiva

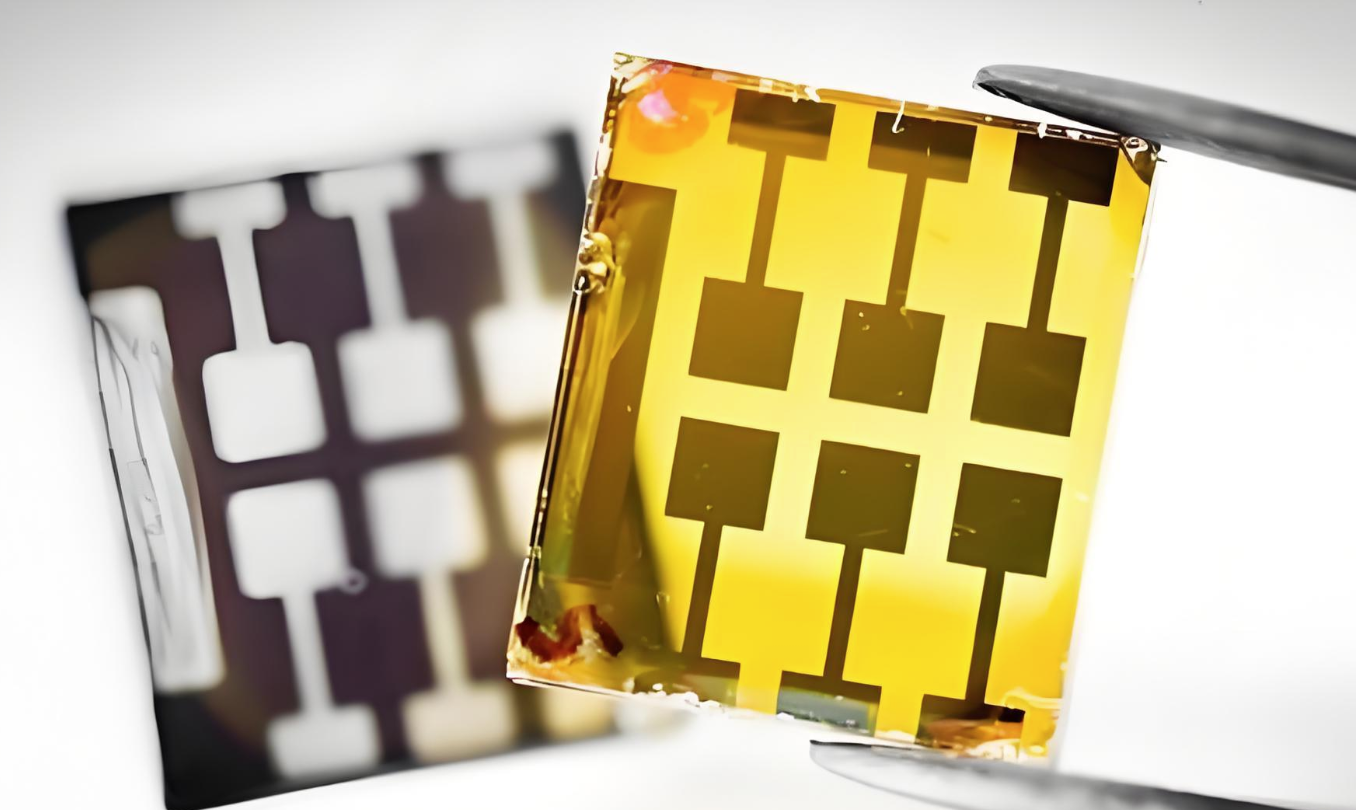

Il principio fondamentale per ottenere un'elevata efficienza in qualsiasi modulo solare è massimizzare l'area che converte la luce solare in elettricità, nota come area attiva. Nelle celle solari a perovskite, questo dipende in modo critico dai processi di incisione laser – P1, P2 e P3 – che isolano e interconnettono le singole strisce di celle per formare un modulo collegato in serie. Lo spazio occupato da queste linee tracciate è chiamato zona morta, poiché non contribuisce alla generazione di energia. I sistemi laser di precisione di Lecheng Intelligent sono progettati specificamente per ridurre al minimo questa zona morta. La loro tecnologia consente di ottenere linee di incisione notevolmente strette con larghezze inferiori a 30 μm e un'eccezionale rettilineità con una precisione di posizionamento di ±5 μm. Ancora più importante, l'avanzata tecnologia di LechengTracciamento della traiettoriaIl software gioca un ruolo fondamentale. Esegue una scansione intelligente del percorso effettivo della linea P1 e quindi regola i percorsi per gli scriber P2 e P3 in modo che seguano questa traiettoria con precisione. Ciò garantisce che lo spazio minimo necessario tra le linee venga mantenuto costantemente, anche se la linea P1 presenta piccole curvature. Senza questa tecnologia, i produttori sono costretti ad aumentare la spaziatura tra le linee per compensare potenziali disallineamenti, ampliando inutilmente la zona morta e riducendo l'area attiva. Consentendo schemi di scribe più stretti e precisi, l'elaborazione laser di Lecheng aumenta direttamente l'area attiva del modulo, che è un fattore primario per aumentare la potenza e l'efficienza complessive.

Il ruolo dell'impatto termico ultra-basso

L'efficienza di una cella solare a perovskite non è determinata esclusivamente dalle sue dimensioni, ma anche dalla qualità dei materiali all'interno dell'area attiva. La tradizionale incisione meccanica o metodi laser meno precisi possono causare danni significativi alla delicata struttura multistrato di una cella a perovskite, causando shunt o prestazioni ridotte nelle aree adiacenti alle linee di incisione. Lecheng Intelligent affronta questa sfida attraverso l'utilizzo di laser a impulsi ultrabrevi (picosecondi e femtosecondi) e un sofisticato controllo ottico. Questi laser erogano energia in raffiche incredibilmente brevi, vaporizzando il materiale target con un trasferimento di calore minimo agli strati circostanti. Ciò si traduce in una zona termicamente alterata (HAZ) eccezionalmente piccola. Ad esempio, i processi di Lecheng possono raggiungere una HAZ inferiore a 1 μm per la linea di incisione P2, un fattore critico quando si esegue l'incisione attraverso gli strati di trasporto di lacune, perovskite e trasporto di elettroni senza danneggiare lo strato TCO sottostante per oltre il 20% del suo spessore. I tracciatori puliti e privi di difetti, con una zona di alta temperatura (HAZ) minima, prevengono le perdite di corrente e garantiscono che ogni singola sottocella funzioni al massimo delle sue prestazioni. Questa meticolosa conservazione dei materiali funzionali attorno ai tracciatori garantisce che la corrente elettrica generata venga raccolta in modo efficiente e che la tensione delle celle collegate in serie venga massimizzata, contribuendo direttamente a una maggiore efficienza di conversione del modulo.

Abilitare scalabilità e riproducibilità per la fattibilità commerciale

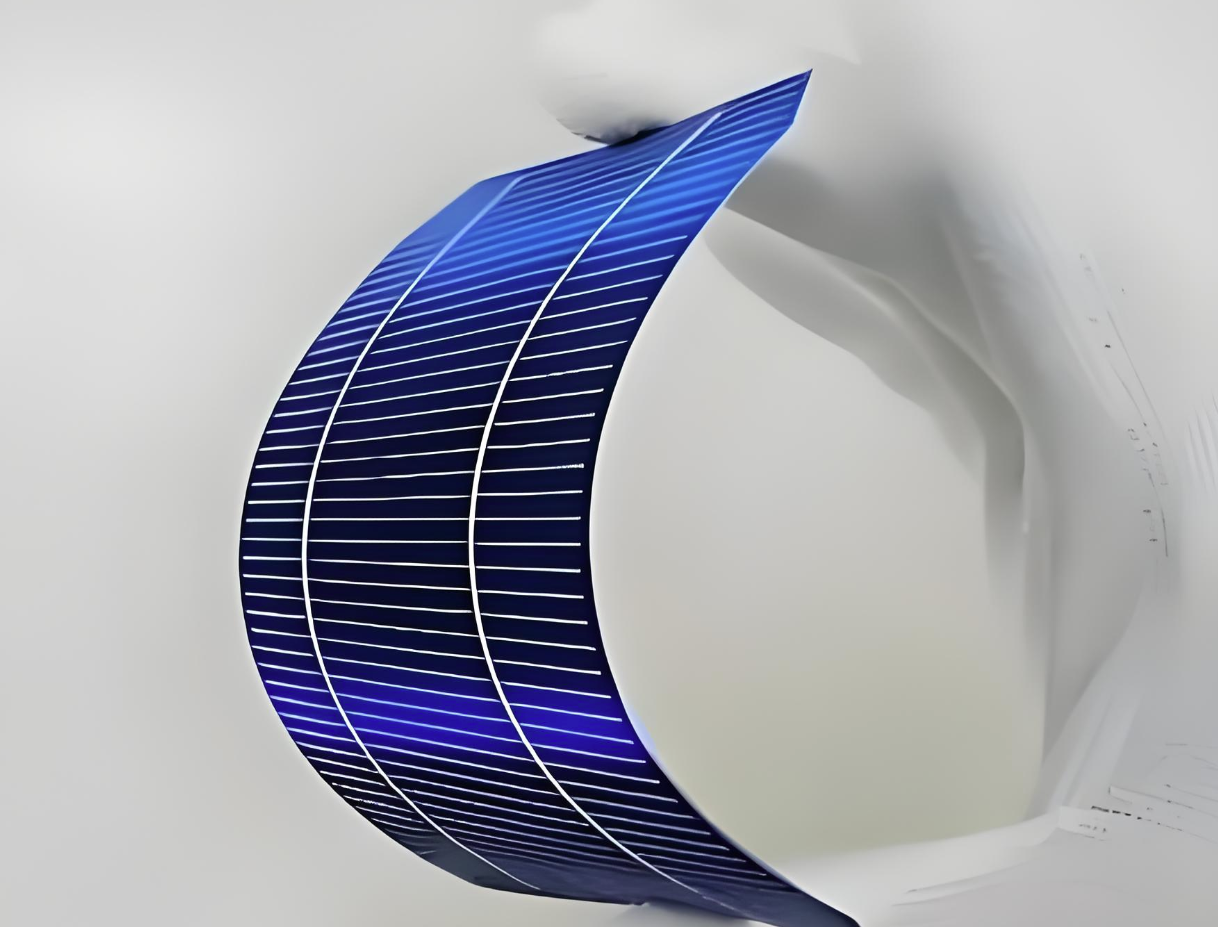

Affinché la tecnologia della perovskite passi da campioni di laboratorio a prodotti commercialmente validi, i processi di produzione devono essere non solo precisi, ma anche altamente ripetibili e scalabili su pannelli di grandi dimensioni. Incongruenze nella profondità, larghezza o allineamento dell'incisione su un'area estesa (ad esempio, 2,4 m x 1,2 m) portano direttamente a variazioni nelle prestazioni delle celle, creando punti caldi o riducendo la potenza dell'intero modulo, che è limitata dalla sua cella più debole. I sistemi laser di Lecheng Intelligent incorporanoFocus Seguitotecnologia, che utilizza sensori per monitorare costantemente l'altezza del substrato di vetro e regolare dinamicamente il punto focale del laser in tempo reale. Ciò compensa eventuali deformazioni del substrato o problemi di planarità, garantendo una qualità di incisione uniforme su tutto il pannello. Inoltre, la loro capacità di elaborazione multi-fascio (fino a 24 fasci) consente una produzione ad alta produttività senza sacrificare la precisione. Questa combinazione di gestione di grandi formati, controllo attivo della messa a fuoco ed elaborazione parallela garantisce che ogni centimetro quadrato di un modulo perovskite, sia al centro che ai bordi, riceva lo stesso trattamento laser di alta qualità. Questa riproducibilità è essenziale per ottenere un'elevata resa produttiva e prestazioni del modulo stabili e affidabili in una fabbrica su scala gigawatt, rendendo l'elaborazione laser di precisione non solo una fase tecnica, ma un pilastro dell'intero sforzo di commercializzazione del fotovoltaico perovskite.

Nella corsa alla commercializzazione di moduli solari in perovskite ad alta efficienza, la lavorazione laser di precisione non è semplicemente una fase di produzione opzionale; è un fattore abilitante fondamentale. Riducendo al minimo le zone morte, preservando l'integrità del materiale con un impatto termico estremamente basso e garantendo la riproducibilità su ampie aree, aziende come Lecheng Intelligent stanno fornendo gli strumenti essenziali per sfruttare appieno il potenziale di questa promettente tecnologia. La strada verso una maggiore efficienza dei moduli è, letteralmente, tracciata dalla luce laser.