Opportunità di investimento nell'industrializzazione delle celle solari in perovskite: Attrezzature chiave e processi laser

Le celle solari a perovskite (PSC) rappresentano una tecnologia rivoluzionaria nel fotovoltaico, con un'industrializzazione in rapida accelerazione a livello globale. A differenza delle tradizionali celle al silicio, le PSC richiedono processi e attrezzature di produzione completamente nuovi, creando significative opportunità di investimento in strumenti di produzione specializzati. Le attrezzature principali includono sistemi di rivestimento, deposizione, laser e incapsulamento, con l'incisione laser e la deposizione di film sottili particolarmente critici per una produzione scalabile.

1. Attrezzature chiave per le linee di produzione di perovskite

L'esclusiva struttura a strati delle PSC, che prevede l'impilamento di film funzionali tra cui lo strato di trasporto di buche (HTL), lo strato di perovskite e lo strato di trasporto di elettroni (ETL), richiede tecniche di fabbricazione precise e scalabili. Le seguenti categorie di apparecchiature sono essenziali:

Apparecchiature di deposizione (PVD/RPD): utilizzate per strati HTL ed ETL. Le tecniche di deposizione fisica da vapore (PVD) includono l'evaporazione termica, lo sputtering e la placcatura ionica (RPD). Questi processi formano film uniformi e di alta qualità, ma richiedono un elevato investimento di capitale.

Apparecchiature di rivestimento: principalmente macchine a fessura per la deposizione dello strato di perovskite che assorbe la luce. Questo processo a umido offre efficienza in termini di costi e un elevato utilizzo del materiale, ma presenta difficoltà nell'uniformità dello spessore.

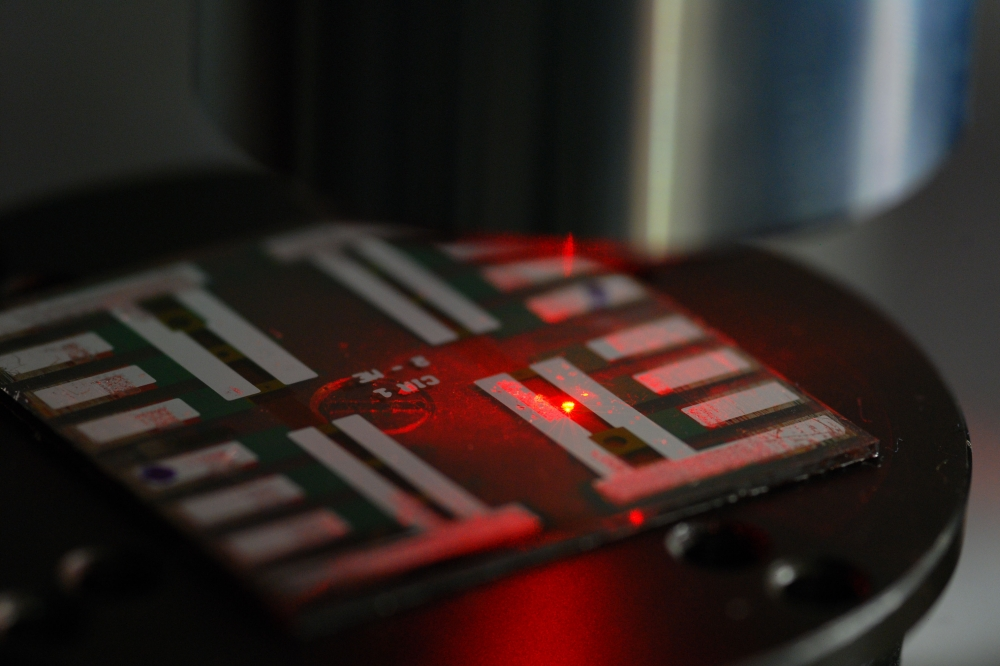

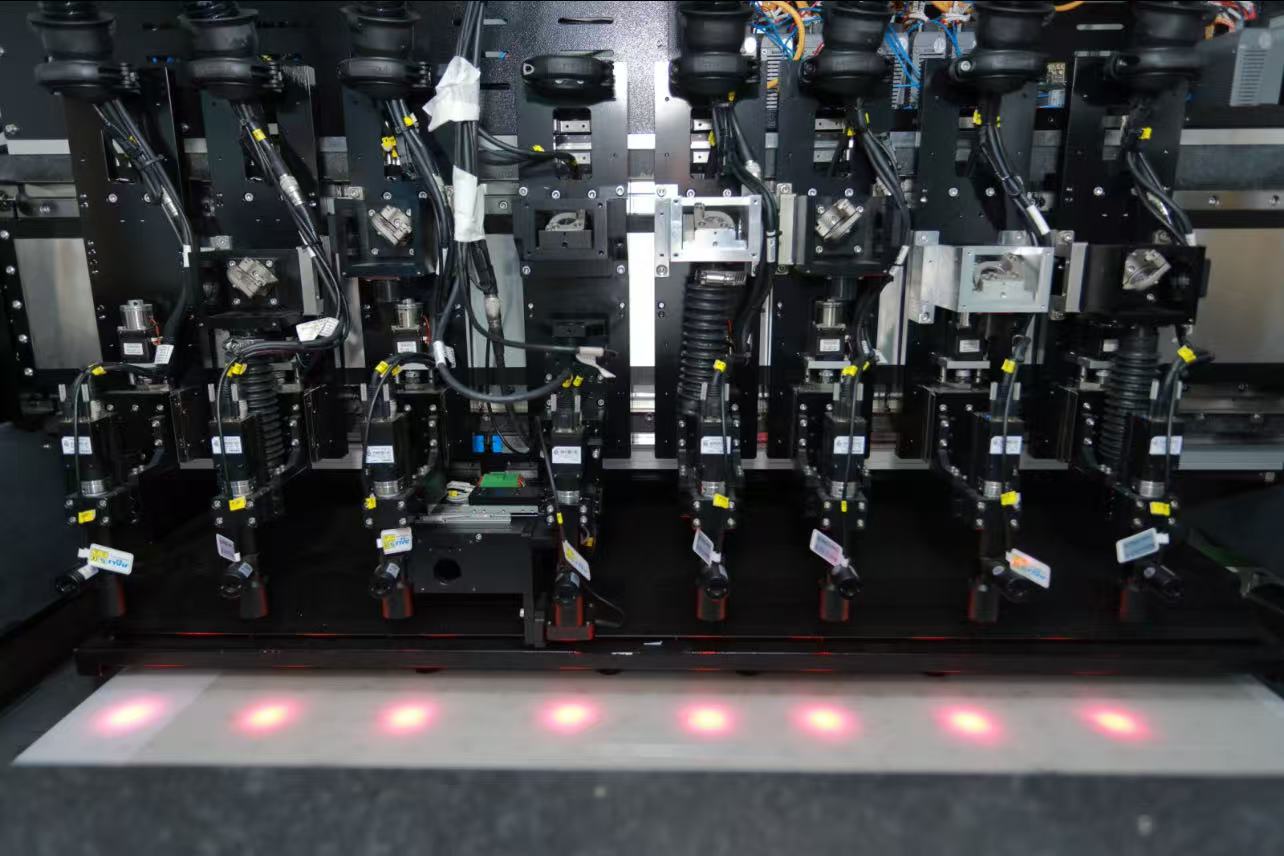

Apparecchiature laser: indispensabili per la modellazione e l'interconnessione dei moduli cellulari. I sistemi laser eseguono fasi di incisione critiche (P1–P4) per definire i confini delle celle e garantire la connessione in serie.

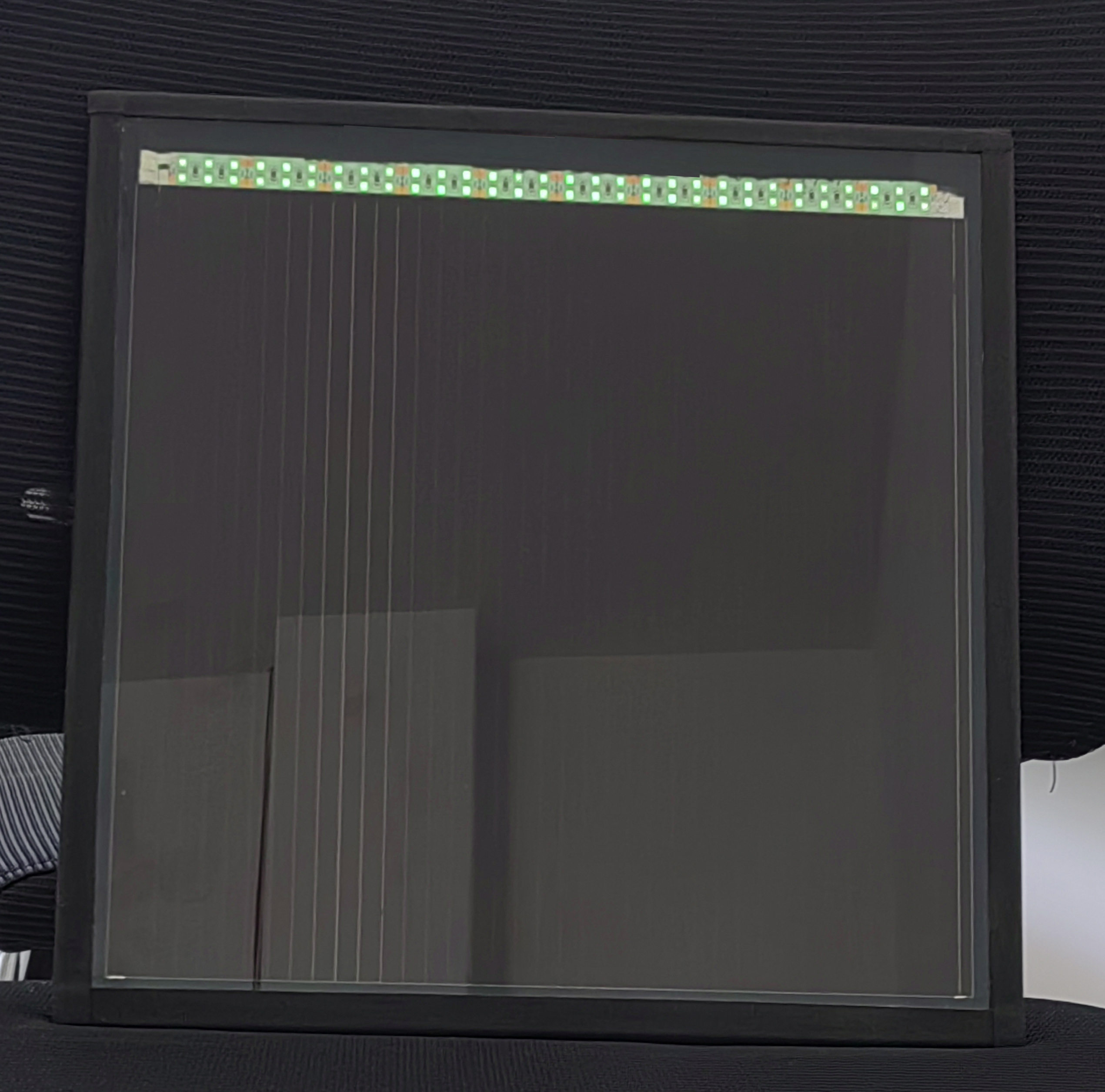

Sistemi di incapsulamento: proteggono gli strati di perovskite sensibili all'umidità dalla degradazione, garantendo stabilità a lungo termine.

2. Incisione laser: il cuore della modellazione della perovskite

I processi laser sono parte integrante della produzione PSC, consentendo una modellazione precisa per l'interconnessione in serie e l'ottimizzazione delle prestazioni. Le quattro fasi laser includono:

Incisione P1: dopo la deposizione di ossido conduttivo trasparente (TCO), isola le singole strisce di elettrodi.

Incisione P2: rimuove gli stack HTL/perovskite/ETL per creare vuoti riempiti dagli elettrodi posteriori, collegando le celle adiacenti.

Incisione P3: separa le celle adiacenti rimuovendo gli stack di elettrodi/HTL/perovskite/ETL, lasciando intatto il TCO.

Isolamento dei bordi P4: libera le aree periferiche per l'incapsulamento.

Questi passaggi garantiscono perdite elettriche minime e un'elevata efficienza del modulo.

3. Deposizione di strati di perovskite: metodi di rivestimento vs. metodi a vapore

La deposizione dello strato di perovskite è fondamentale per le prestazioni della cella. Le tecniche su larga area includono:

Rivestimento Slot-Die: si distingue per la sua scalabilità, la capacità di produzione continua e l'utilizzo del materiale pari al 90%. Tuttavia, richiede apparecchiature ad alta precisione per controllarne l'uniformità.

Rivestimento della lama: economico ma soggetto a spreco di materiale.

Stampa a spruzzo/getto d'inchiostro: adatta a substrati flessibili, ma limitata dalla bassa efficienza e dalla complessità della manutenzione.

Deposizione da vapore: offre una qualità e un'uniformità della pellicola superiori, ma richiede un basso utilizzo di materiale e una bassa produttività.

Gli operatori del settore come GCL Optoelectronics utilizzano il rivestimento a slot-die in linee pilota da 100 MW, mentre altri esplorano metodi in fase vapore per applicazioni premium.

4. Tecniche di deposizione per strati di trasporto

Gli strati HTL ed ETL si basano su processi a secco come il PVD:

Evaporazione termica: elevata purezza e maturità ma adesione moderata.

Sputtering: eccellente controllo dello spessore e adesione, ma soggetto a assottigliamento dei bordi.

Placcatura ionica (RPD): qualità superiore della pellicola con danni minimi agli strati sottostanti, anche se l'utilizzo del target non è ottimale.

5. Analisi comparativa: processi a umido e a secco

La scelta tra rivestimento (a umido) e PVD (a secco) comporta dei compromessi:

Rivestimento (a umido): costo inferiore, elevata efficienza del materiale, ma spessore non uniforme.

PVD (a secco): Eccellente uniformità e riproducibilità, ma elevati costi delle attrezzature.

Aziende come Jingshan Light Machinery e Jiejia Weichuang forniscono soluzioni ibride per bilanciare questi fattori.

6. Stato e prospettive di industrializzazione

La Cina è leader nell'industrializzazione della perovskite, con linee di produzione su scala GW operative (ad esempio, Jedi Light Energy a Wuxi). Le politiche nelle province di Shandong, Guangdong e Jiangsu supportano la localizzazione delle apparecchiature e progetti dimostrativi. Entro il 2027, si prevede che il costo dei moduli a perovskite scenderà al di sotto di 0,06 dollari/W, grazie al miglioramento dell'efficienza e della scalabilità delle apparecchiature.

Conclusione

L'industrializzazione delle celle solari a perovskite si basa su attrezzature avanzate, in particolare laser e sistemi di deposizione. L'incisione laser garantisce una modellazione precisa, mentre le tecnologie di rivestimento e PVD consentono la deposizione scalabile di film sottili. Con l'espansione della capacità produttiva globale, gli investimenti in attrezzature automatizzate ad alta precisione definiranno la prossima fase della commercializzazione della perovskite.