Sfide tecniche e innovazioni nelle apparecchiature di incisione laser a film sottile

La tecnologia di incisione laser è diventata indispensabile per la lavorazione di precisione di materiali a film sottile, in particolare in settori come la produzione di display, il fotovoltaico e l'elettronica flessibile. Nonostante i vantaggi in termini di lavorazione senza contatto, controllo digitale e alta precisione, persistono diverse sfide tecniche nello sviluppo e nell'applicazione di apparecchiature per l'incisione laser a film sottile. Questo articolo esplora queste sfide e le soluzioni innovative che guidano il settore.

1. Gestione termica e controllo della zona termicamente alterata (HAZ)

Sfida:

L'incisione laser genera calore significativo, che può causare danni termici sia al film sottile che al substrato. Ciò include deformazione del materiale, microfratture e alterazioni delle proprietà del materiale.zona termicamente alterata (ZTA)devono essere ridotti al minimo per garantire la qualità dei bordi e l'integrità funzionale.

Soluzioni:

Laser ultraveloci: I laser a femtosecondi o picosecondi riducono la HAZ limitando la diffusione termica tramite durate di impulso ultra-brevi (ad esempio, 300 fs).

Modalità impulso a raffica: La sostituzione di singoli impulsi ad alta energia con più impulsi a bassa energia (modalità Burst) distribuisce l'energia in modo più uniforme, riducendo le temperature di picco e le zone pericolose (HAZ).

Sistemi di raffreddamento: I sistemi di raffreddamento a liquido integrati o a gas dissipano il calore durante la lavorazione.

2. Precisione e coerenza nell'incisione

Sfida:

Ottenere una precisione sub-micrometrica (ad esempio, larghezze di linea <10 μm) su ampie aree è difficile a causa di distorsioni ottiche, vibrazioni meccaniche ed eterogeneità dei materiali. Profondità di incisione non uniformi o rugosità dei bordi possono compromettere le prestazioni del dispositivo (ad esempio, la conduttività elettrica nei film conduttivi).

Soluzioni:

Ottica adattiva: Gli specchi deformabili e i modulatori di luce spaziale (SLM) correggono dinamicamente le distorsioni del fronte d'onda, mantenendo la precisione della messa a fuoco anche su superfici curve.

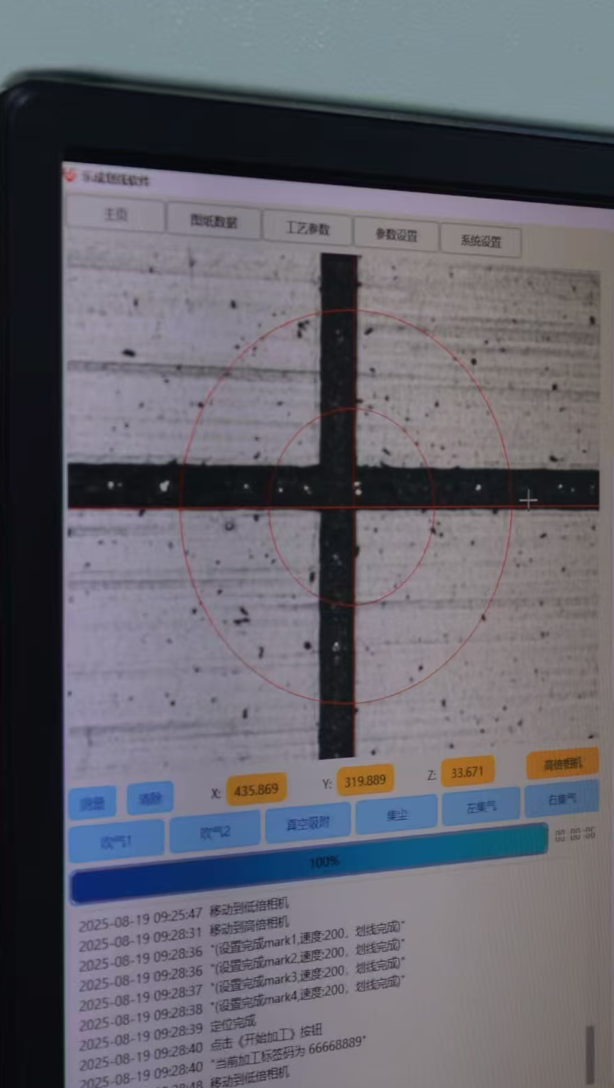

Monitoraggio in tempo reale: Le telecamere CCD ad alta risoluzione e i sensori confocali forniscono un feedback per le regolazioni dinamiche del percorso e dell'energia del laser.

Sagomatura del fascio: La conversione dei fasci gaussiani in profili "top-hat" garantisce una distribuzione uniforme dell'energia, riducendo la variabilità dei bordi.

3. Compatibilità e selettività dei materiali

Sfida:

Gli stack a film sottile sono spesso costituiti da più strati (ad esempio, ITO, argento, polimero) con diverse proprietà ottiche e termiche. L'incisione selettiva di uno strato senza danneggiare gli altri richiede un controllo preciso della lunghezza d'onda e dell'energia.

Soluzioni:

Ottimizzazione della lunghezza d'onda: Scelta di lunghezze d'onda con elevato assorbimento nello strato target ma basso assorbimento nel substrato (ad esempio, laser UV per ITO su vetro).

Sistemi multi-lunghezza d'onda: Alcuni sistemi avanzati integrano più laser (ad esempio IR, verde, UV) per gestire materiali diversi.

4. Capacità di elaborazione e scalabilità

Sfida:

L'incisione ad alta precisione è spesso lenta, limitando la produttività per la produzione su scala industriale. Produrre pannelli di grandi dimensioni (ad esempio, 1,2 m × 2 m) mantenendo la precisione è un'operazione complessa sia dal punto di vista meccanico che ottico.

Soluzioni:

Elaborazione multi-raggio: Utilizzo di divisori di fascio o sistemi multi-scanner per elaborare più aree contemporaneamente.

Galvanometri ad alta velocità: I galvanometri avanzati con risposta nell'ordine dei microsecondi consentono velocità di scansione più elevate (fino a 6000 mm/s).

Design modulare: Le piattaforme scalabili consentono l'integrazione con linee di produzione roll-to-roll (R2R) o a livello di pannello.

5. Problemi ambientali e di sicurezza

Sfida:

L'incisione laser produce sottoprodotti pericolosi, tra cui nanoparticelle tossiche e composti organici volatili (COV). Inoltre, la sicurezza laser richiede rigorose misure di contenimento e ventilazione.

Soluzioni:

Sistemi a vuoto a circuito chiuso: La rimozione dell'aria durante l'incisione riduce i detriti e minimizza le reazioni chimiche.

Filtrazione del fumo: I filtri HEPA e a carbone attivo integrati catturano il 99% delle particelle e dei COV.

Movimentazione automatizzata dei materiali: Riduzione dell'esposizione umana ai pericoli.

6. Costi e manutenzione

Sfida:

Le apparecchiature di incisione laser di fascia alta sono costose a causa di ottiche complesse, stadi di precisione e software avanzati. La manutenzione richiede competenze specialistiche e i tempi di fermo macchina possono essere costosi.

Soluzioni:

Manutenzione predittiva: Il monitoraggio basato sull'intelligenza artificiale prevede il degrado del laser o il disallineamento ottico, riducendo i tempi di inattività non pianificati.

Componenti modulari: I moduli facilmente sostituibili (ad esempio sorgenti laser, scanner) semplificano le riparazioni.

Direzioni future

Le tecnologie emergenti mirano ad affrontare queste sfide:

Intelligenza artificiale e apprendimento automatico: Ottimizzazione dei parametri laser in tempo reale in base ai dati storici e al feedback dei sensori.

Processi ibridi: Combinazione di incisione laser con tecniche additive (ad esempio, trasferimento in avanti indotto dal laser) per la riparazione e la modifica.

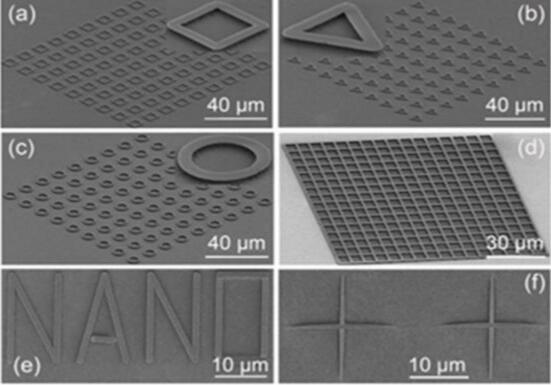

Incisione su scala nanometrica: Esplorazione di tecniche come la nanoincisione indotta dal laser per caratteristiche inferiori a 5 nm.

Parole chiave principali di Google

Attrezzatura per incisione laser

Elaborazione laser a film sottile

Sfide dell'incisione laser di precisione

Sistemi di incisione laser ultraveloci

Laser di riduzione della zona termicamente alterata

Tecnologia di incisione laser multi-raggio

Patterning laser OLED/LCD

Incisione laser per fotovoltaico

Soluzioni di incisione laser su scala nanometrica

Sistemi di incisione laser convenienti

Per ulteriori dettagli su tecnologie specifiche o raccomandazioni sulle apparecchiature, consultare i produttori specializzati in sistemi di incisione laser, come Yuanlu Photonics o Qinghong Laser.