Metodi di preparazione del film sottile di perovskite

La preparazione dei materiali perovskiti è un passaggio fondamentale per ottenere celle solari a perovskite ad alta efficienza. A livello molecolare, PbI₂ e CH₃NH₃I possono reagire rapidamente attraverso l'autoassemblaggio per formare CH₃NH₃PbI₃. Pertanto, sia in fase solida, liquida o gassosa, una miscelazione accurata delle due materie prime può produrre il materiale perovskite desiderato. Tuttavia, per strati di celle solari a film sottile che assorbono la luce con spessori inferiori a 1 μm, i grandi cristalli di perovskite prodotti con metodi di reazione in fase solida sono chiaramente inadatti.

Il primo metodo per preparare film sottili di perovskite per celle solari era ilmetodo in fase liquida in un unico passaggio, dove i rapporti stechiometrici di PbI₂ e CH₃NH₃I vengono disciolti in solventi come γ-butirrolattone o N,N-dimetilformammide (DMF). Una certa quantità della soluzione viene gocciolata su uno strato di scaffold nanoporoso e rivestita per centrifugazione a una velocità specifica. Dopo il riscaldamento per rimuovere il solvente, si ottiene un fotoanodo riempito di perovskite. Per la preparazione di perovskiti drogate con cloro, PbCl₂ e un eccesso di CH₃NH₃I vengono utilizzati come precursori. Dopo la rimozione del solvente e il trattamento termico, la porzione stechiometrica di alometilammina e alogenuro di piombo forma la perovskite, mentre la porzione in eccesso evapora.

ILmetodo in fase liquida a due fasisepara la deposizione di PbI₂ e la formazione di perovskite in due fasi: in primo luogo, una soluzione di PbI₂ a una certa concentrazione viene applicata per centrifugazione sullo strato poroso di scaffold. Il film rivestito di PbI₂ viene quindi immerso in una soluzione di ioduro di metilammonio in isopropanolo, convertendo gradualmente il PbI₂ giallo in perovskite marrone scuro.

H. Snaith et al. hanno sviluppato unmetodo di deposizione per co-evaporazione da vaporeper la preparazione di film sottili di perovskite. Questa tecnica consente anche di realizzare celle solari a perovskite ad alta efficienza, ma richiede complesse apparecchiature di co-evaporazione per alogenuri di piombo e alogenuri di metilammonio. Inoltre,metodi in fase liquida assistiti dal vaporesono emerse di recente come una nuova tecnologia. Questo approccio prevede il rivestimento per centrifugazione di un film di PbI₂ e la successiva esposizione a vapori di CH₃NH₃I, consentendo una lenta formazione di perovskite. Rispetto ai metodi di co-evaporazione, questa tecnica in fase liquida assistita da vapore riduce i requisiti delle apparecchiature sperimentali.

Tutti i metodi di preparazione di film sottili di perovskite sopra menzionati possono raggiungere efficienze superiori a12%Tuttavia, il processo di spin-coating utilizzato nei metodi in fase liquida è difficile da adattare alla produzione di massa.

Ampliato in un articolo tecnologico (circa 1200 parole):

Progressi nella fabbricazione di film sottili di perovskite: tecniche e sfide verso la scalabilità

Introduzione

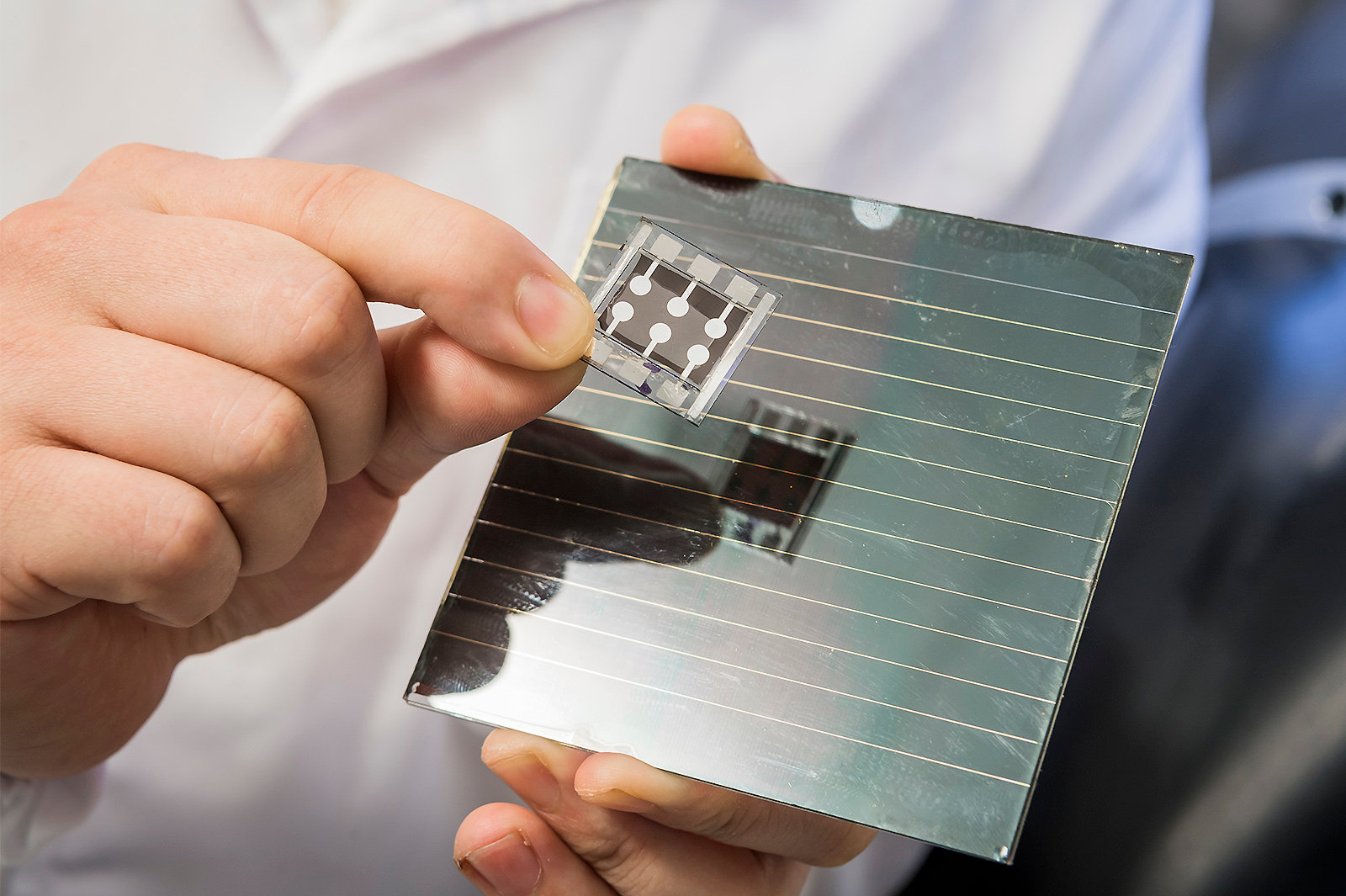

Le celle solari a perovskite (PSC) hanno registrato un aumento senza precedenti dell'efficienza di conversione di potenza (PCE), dal 3,8% nel 2009 a oltre il 26% negli ultimi anni per i dispositivi di piccola superficie. Tuttavia, trasferire queste efficienze a moduli di grande superficie rimane una sfida significativa. Il fulcro di questa sfida risiede nella preparazione di film sottili di perovskite uniformi e di alta qualità. Il metodo di fabbricazione non solo determina le proprietà optoelettroniche, ma influisce anche sulla scalabilità e sulla fattibilità commerciale della tecnologia solare a perovskite.

1. Tecniche di fabbricazione fondamentali

1.1 Metodo in fase liquida in un unico passaggio

Questo metodo prevede la dissoluzione di quantità stechiometriche di PbI₂ e CH₃NH₃I in solventi polari come DMF o γ-butirrolattone. La soluzione viene depositata su un substrato tramite spin-coating e la ricottura termica rimuove il solvente, formando lo strato di perovskite. Per le varianti drogate con cloro (ad esempio, CH₃NH₃PbI₃₋ₓClₓ), vengono utilizzati PbCl₂ e un eccesso di CH₃NH₃I. La componente organica in eccesso evapora durante la ricottura. Sebbene semplice, questo metodo presenta difficoltà nel controllo della cinetica di cristallizzazione, portando spesso alla formazione di film disomogenei e con fori sottili su substrati di grandi dimensioni.

1.2 Metodo in fase liquida a due fasi

In questo caso, il PbI₂ viene inizialmente depositato sul substrato. Successivamente, il film viene immerso in una soluzione di CH₃NH₃I in isopropanolo, convertendo il PbI₂ in perovskite. Questo approccio sequenziale offre un migliore controllo sul processo di conversione e spesso produce film più uniformi. Tuttavia, una conversione incompleta e residui di PbI₂ possono agire come centri di ricombinazione di carica, limitando le prestazioni del dispositivo.

1.3 Metodi di deposizione in fase vapore

Per superare i limiti dell'elaborazione delle soluzioni, sono state sviluppate tecniche basate sul vapore.

Co-evaporazione del vapore:Sviluppato da gruppi come quello di Snaith, questo metodo richiede l'evaporazione termica simultanea di PbI₂ e CH₃NH₃I in una camera ad alto vuoto. Produce film di alta qualità, privi di fori, con un controllo compositivo preciso, ma richiede attrezzature costose e una bassa produttività.

Processo di soluzione assistita da vapore (VASP):Un approccio ibrido in cui un film di PbI₂ trattato in soluzione viene esposto a vapori di CH₃NH₃I. Il vapore si diffonde nel film solido, convertendolo in perovskite. Questo metodo riduce la necessità di complessi sistemi da vuoto e spesso produce film con cristallinità e copertura superiori rispetto ai metodi basati esclusivamente su soluzioni.

2. Superare le sfide di scalabilità

Il passaggio dal rivestimento per centrifugazione su scala di laboratorio a metodi compatibili con l'industria è fondamentale per la commercializzazione.

2.1 Tecniche di rivestimento scalabili

La ricerca si concentra su tecniche quali:

Rivestimento della lama:Un metodo di rivestimento guidato da un menisco in cui una lama distribuisce l'inchiostro precursore su un substrato. Offre un elevato utilizzo del materiale ed è compatibile con la lavorazione roll-to-roll (R2R). Le principali sfide includono il controllo della fluidodinamica e della cristallizzazione durante il rapido processo di asciugatura.

Rivestimento Slot-Die:Un'altra tecnica compatibile con R2R che pre-dosa l'inchiostro, consentendo un controllo preciso dello spessore e dell'uniformità del film. Strategie efficienti di rimozione del solvente, come il quenching con azoto, vengono spesso integrate per gestire la cristallizzazione.

Rivestimento a spruzzo:Adatto a superfici ampie e irregolari, ma ottenere pellicole uniformi e senza fori rimane difficile.

2.2 Ingegneria della cristallizzazione

Il controllo del processo di cristallizzazione è fondamentale per ottenere pellicole di alta qualità su ampie superfici. Le strategie includono:

Ingegneria additiva:L'aggiunta di additivi come MACl o DMSO all'inchiostro precursore può modulare la cinetica di cristallizzazione, determinando grani più grandi e una ridotta densità dei difetti.

Spegnimento a gas:L'utilizzo di gas soffiato (ad esempio aria, N₂) durante o dopo la deposizione accelera l'evaporazione del solvente, favorendo una nucleazione rapida e uniforme.

Metodi di flashing assistito dal vuoto:L'applicazione del vuoto dopo la deposizione della soluzione fa evaporare rapidamente il solvente, portando alla formazione di fasi intermedie dense che possono essere convertite in perovskite di alta qualità durante la ricottura.

2.3 Ingegneria compositiva

Esplorare composizioni di perovskiti stabili e a ridotto contenuto di piombo è essenziale per la sostenibilità e la stabilità. La sostituzione parziale di Pb con Sn o di formamidinio (FA⁺) al posto di metilammonio (MA⁺) può regolare il bandgap e migliorare la stabilità termica.

3. Prospettive e sfide industriali

Sebbene tecniche come il blade coating e lo slot-die coating abbiano dimostrato un PCE superiore al 20% su piccole aree, le loro prestazioni su moduli di grandi dimensioni sono ancora insufficienti. Le principali sfide includono:

Uniformità della pellicola:Mantenere l'omogeneità di spessore e composizione su diversi metri non è banale. Le disomogeneità comportano perdite di corrente e fattori di riempimento ridotti.

Gestione dei difetti:La deposizione scalabile spesso introduce più difetti, rendendo necessario lo sviluppo di strategie di passivazione scalabili.

Rendimento e costi:Per ridurre i costi di produzione è fondamentale bilanciare la velocità di elaborazione con la qualità della pellicola.

Stabilità:Il raggiungimento della stabilità operativa a lungo termine in condizioni reali (calore, umidità, luce, distorsione) per i moduli di grandi dimensioni rappresenta l'ostacolo principale prima di un'adozione diffusa.

È promettente che aziende e istituti di ricerca stiano sperimentando la produzione di moduli di perovskite su larga scala. Ad esempio, mini-moduli completamente stampati utilizzando tecniche R2R hanno raggiunto efficienze di circa l'11% su aree attive di circa 50 cm².

Conclusione

Il percorso di fabbricazione di film sottili di perovskite si è evoluto dal semplice spin-coating a sofisticate tecniche di stampa assistita da vapore e scalabili. Sebbene persistano sfide in termini di scalabilità, stabilità e mantenimento dell'efficienza su ampie superfici, i rapidi progressi offrono un forte ottimismo. La continua innovazione nella tecnologia di deposizione, nel controllo della cristallizzazione e nella progettazione dei materiali sta aprendo la strada alla transizione delle celle solari a perovskite da una curiosità di laboratorio a una tecnologia fotovoltaica commerciale.