I moduli solari in perovskite (PSM) si sono affermati come una promettente tecnologia fotovoltaica grazie alla loro elevata efficienza e ai bassi costi di produzione. Tuttavia, la commercializzazione dei PSM deve affrontare sfide significative nell'ottenere processi di incisione laser precisi e affidabili per l'interconnessione in serie.qualità di incisione laserinfluisce direttamente sul fattore di riempimento geometrico (GFF), sulla resistenza in serie e sull'efficienza di conversione finale dei moduli solari. Questo articolo esamina sistematicamente le tecniche di monitoraggio e le strategie di controllo qualità per i processi di incisione laser P1, P2 e P3, essenziali per migliorare la resa produttiva nella produzione industriale.

Fase di incisione | Requisiti di prestazione |

|---|---|

P1 | 1. Le unità adiacenti dello strato conduttivo trasparente devono raggiungere l'isolamento elettrico; |

P2 | 1. Deve rimuovere efficacemente la struttura ETL/PSK/HTL sulla superficie del TCO o dello strato inferiore conduttivo, con danni minimi allo strato sottostante; |

P3 | 1. Le strisce Au (oro) adiacenti devono raggiungere l'isolamento elettrico; |

1 Il ruolo critico della scrittura laser nella fabbricazione di PSM

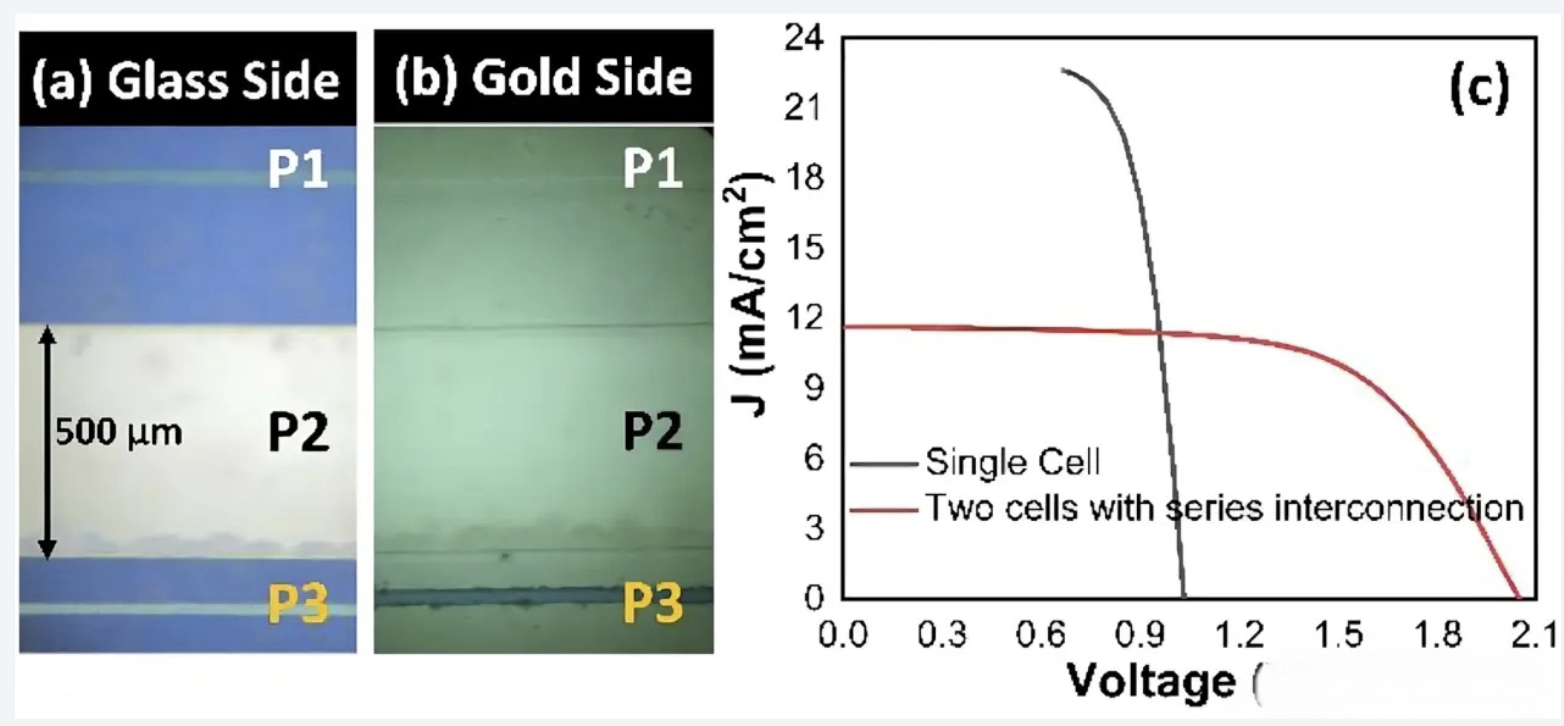

L'interconnessione in serie delle celle solari a perovskite richiede tre precise fasi di incisione laser: P1, P2 e P3. Il processo P1 isola lo strato di ossido conduttivo trasparente (TCO) sul substrato, creando singoli segmenti di cella. Il processo P2 penetra più strati funzionali (ETL/perovskite/HTL) per esporre lo strato di TCO sottostante, stabilendo connessioni in serie tra celle adiacenti. Il processo P3 isola l'elettrodo posteriore per completare la separazione elettrica.

La qualità di questi processi di incisione determina direttamente i parametri prestazionali del modulo. Un'incisione imperfetta può causare shunt elettrici, aumento della resistenza in serie e riduzione dell'area attiva, riducendo in definitiva l'efficienza e l'affidabilità complessive del modulo solare.

2 tecniche di monitoraggio in situ per la qualità della scrittura laser

2.1 Sistemi di imaging avanzati

I sistemi di monitoraggio in tempo reale come il Melano Perovskite Online Imaging Micro-testor utilizzano la tecnologia di imaging digitale CCD e di visione artificiale per eseguire amplificazione ottica ad alto ingrandimento e analisi delle immagini. Questo sistema consente il rilevamento online di dimensioni e difetti di incisione laser P1/P2/P3 con notevole precisione, raggiungendo un'accuratezza di ±3 μm nelle misurazioni di larghezza e spaziatura delle linee. Il sistema può completare il rilevamento dimensionale a punto singolo in ≤3,5 secondi e la scansione della superficie dell'intera cella in ≤120 secondi, fornendo un feedback immediato per la regolazione del processo.

Il sistema di imaging annota automaticamente le dimensioni e genera documenti di dati standardizzati, consentendo ai ricercatori di accedere e analizzare rapidamente la morfologia di incisione. Questa tecnologia migliora significativamente la ripetibilità e l'affidabilità del processo di incisione, contribuendo a migliorare la resa produttiva.

2.2 Sistemi di test elettrici automatizzati

Sono stati sviluppati sistemi di rilevamento automatizzati specializzati per valutare l'efficacia della tracciatura P1. Questi sistemi impiegano più array di sonde disposte in configurazioni sfalsate per misurare automaticamente la resistenza lungo ciascuna linea di tracciatura P1. Il sistema si muove lateralmente lungo il modulo, con sonde dispari e pari che testano linee di tracciatura alternate per determinare se è stato raggiunto un isolamento elettrico completo.

Questo approccio automatizzato può gestire moduli con numerose celle collegate in serie, a differenza dei metodi di test manuali che risultano poco pratici per moduli di grandi dimensioni. Il sistema registra i valori di resistenza lungo il modulo e può identificare punti specifici in cui la tracciatura è incompleta, consentendo correzioni di processo mirate.

3 strategie di ottimizzazione della qualità per ogni fase di scribing

3.1 Scribing P1: isolamento dello strato TCO

Il processo P1 richiede la rimozione completa dello strato di TCO senza danneggiare il substrato sottostante. Per substrati in vetro/FTO (spessore >600 nm), risultati ottimali si ottengono con frequenze di ripetizione di 25-80 kHz e una potenza media di 675 mW, producendo incisioni pulite senza accumulo di materiale.

Per i substrati in vetro/ITO (con uno spessore di circa 200 nm), frequenze inferiori (25 kHz) possono causare surriscaldamento localizzato e microfratture dovute all'energia laser concentrata. Analogamente, per i substrati flessibili PEN/ITO, la potenza media deve essere mantenuta al di sotto dei 633 mW, combinata con processi di pulizia meccanica per ridurre l'altezza del bordo da 8000 nm a 4000 nm.

Le ricerche indicano che i parametri P1 ottimali in genere prevedono una potenza laser di 1,8-2,4 W e velocità di incisione inferiori a 2500 mm/s, con conseguenti larghezze di trincea inferiori a 10 μm. Una potenza eccessiva (>2,4 W) danneggia il substrato di vetro, mentre una potenza insufficiente (<1,8 W) lascia residui conduttivi che causano cortocircuiti elettrici.

3.2 P2 Scribing: Ablazione multistrato con precisione

Il processo P2 è tecnicamente il più impegnativo, poiché deve penetrare più strati funzionali (ETL/perovskite/HTL) senza danneggiare lo strato TCO sottostante esposto durante P1. I laser ultravioletti (355 nm) sono particolarmente efficaci grazie al loro elevato assorbimento negli strati di perovskite e al basso assorbimento negli strati di TCO, consentendo una rimozione selettiva senza danneggiare il substrato.

I parametri P2 ottimali identificati attraverso la ricerca includono una potenza media di 119-189 mW, una frequenza di 80 kHz e una velocità di 400 mm/s. La spettroscopia di trasmissione rivela che a una potenza di 150 mW, i residui di perovskite possono rimanere anche dopo più incisioni, mentre una potenza ≥234 mW riduce i residui ma rischia di danneggiare l'ITO. La finestra ottimale è quindi compresa tra 150-234 mW a 80 kHz e 400 mm/s.

Per i sistemi laser fs (lunghezza d'onda 532 nm, larghezza di impulso 300 fs), i parametri P2 ottimali sono 0,46 W di potenza e 4000 mm/s di velocità, ottenendo una profondità di 858 nm che rimuove completamente gli strati funzionali senza danni all'ITO.

3.3 P3 Scribing: isolamento degli elettrodi

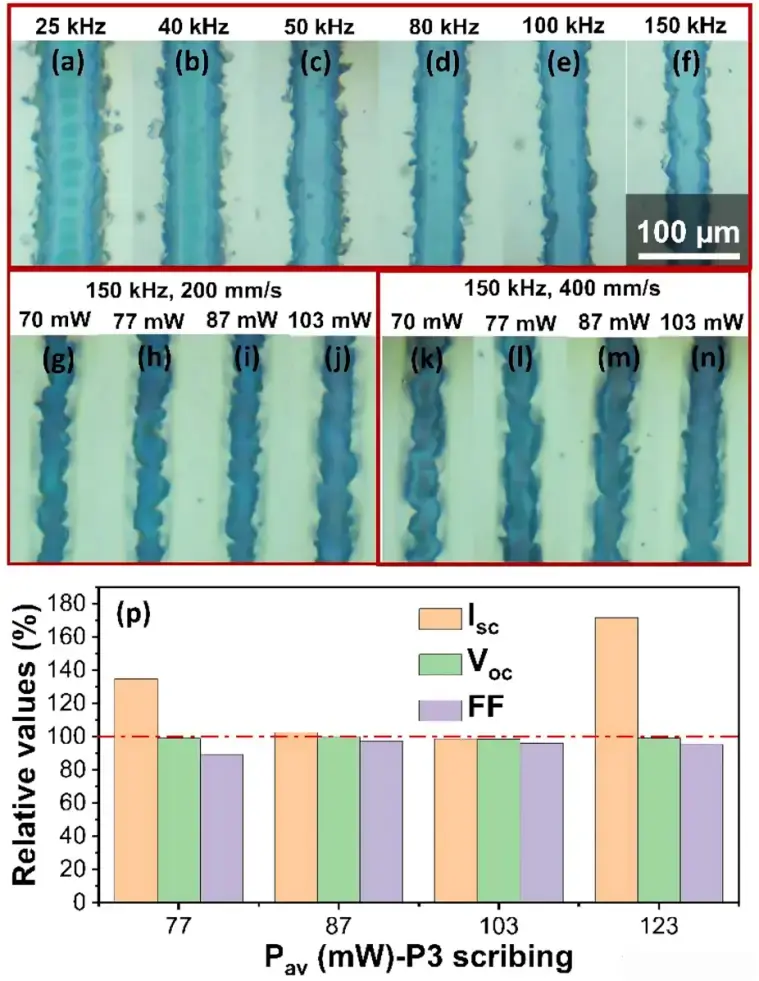

Il processo P3 isola l'elettrodo posteriore (tipicamente oro da 75 nm) senza danneggiare gli strati di perovskite e trasporto di carica sottostanti. La ricerca indica che i parametri ottimali prevedono frequenze di 100-150 kHz e una potenza di circa 100 mW, producendo canali di isolamento trasparenti.

Con i sistemi fs-laser, la tracciatura P3 raggiunge risultati ottimali con una potenza di 0,2 W e una velocità di 6000 mm/s, creando una profondità di trincea di 534 nm che supera leggermente lo spessore dello strato metallico ma evita danni allo strato P1 sottostante.

L'efficacia della scribing P3 viene convalidata confrontando i parametri di prestazione relativi delle sottocelle: una scribing riuscita mantiene quasi il 100% dei valori originali di corrente di cortocircuito, tensione a circuito aperto e fattore di riempimento.

4 Ottimizzazione dei parametri laser per diversi substrati

4.1 Substrati rigidi vs. flessibili

I dati di monitoraggio rivelano differenze significative nei parametri laser ottimali per substrati rigidi e flessibili. Per i substrati rigidi in vetro, è possibile utilizzare livelli di potenza più elevati, ma è necessario controllarli attentamente per evitare microfratture. Per i substrati flessibili PEN/ITO, sono necessarie impostazioni di potenza inferiori per prevenire la deformazione del substrato e potrebbero essere necessari ulteriori processi di pulizia meccanica per trattare i bordi.

4.2 Selezione della lunghezza d'onda

Diverse lunghezze d'onda laser offrono vantaggi distintivi per varie applicazioni di incisione. I laser ultravioletti (355 nm) offrono un elevato assorbimento del materiale e un basso impatto termico, rendendoli adatti a tutte e tre le fasi di incisione sia su vetro che su substrati flessibili. I sistemi laser Fs con lunghezza d'onda di 532 nm offrono una precisione superiore per l'ablazione multistrato.

5 Approccio integrato di garanzia della qualità

Un'efficace strategia di garanzia della qualità combina il monitoraggio in tempo reale con il controllo statistico di processo. L'implementazione di sistemi di imaging automatizzati consente un'ispezione al 100% della qualità della tracciatura, mentre i test elettrici forniscono la convalida funzionale dell'integrità delle interconnessioni.

I dati raccolti da questi sistemi di monitoraggio possono essere utilizzati per costruire modelli di controllo di processo che prevedono risultati di qualità basati sui parametri laser, consentendo regolazioni proattive prima che si verifichino difetti. Questo approccio integrato migliora significativamente la resa produttiva riducendo al contempo la necessità di ispezioni manuali e rilavorazioni.

Conclusione

La commercializzazione dei moduli solari in perovskite dipende in modo cruciale dal raggiungimento di elevati livelli di precisione e affidabilità nei processi di incisione laser P1, P2 e P3. Attraverso l'implementazione di tecnologie di monitoraggio avanzate, tra cui sistemi di imaging online e test elettrici automatizzati, combinate con un'attenta ottimizzazione dei parametri laser per specifici tipi di substrato e strutture di strato, i produttori possono migliorare significativamente la qualità dell'incisione e la resa produttiva.

Con l'avanzare del settore verso una produzione su scala GW, l'integrazione di sistemi di monitoraggio e controllo qualità in tempo reale affidabili sarà essenziale per mantenere prestazioni e affidabilità costanti nei moduli solari a perovskite. Gli approcci tecnici descritti in questo articolo forniscono un quadro per raggiungere gli standard di produzione ad alta precisione richiesti per il successo commerciale.