Ablazione laser vs. incisione vs. taglio: un confronto tecnico tra processi e applicazioni

Le tecnologie di lavorazione laser, tra cui ablazione, incisione e taglio, sono fondamentali per la moderna produzione di precisione. Sebbene tutte utilizzino raggi laser ad alta energia per interagire con i materiali, si distinguono per i loro obiettivi principali, i parametri di processo chiave e gli scenari applicativi risultanti. Comprendere queste differenze è fondamentale per selezionare la tecnologia appropriata per specifiche esigenze industriali.

1. Principi fondamentali e obiettivi principali

La distinzione principale risiede nel risultato desiderato e nell'interazione fisica con il materiale.

Ablazione laser:L'obiettivo principale dell'ablazione laser è l'Rimozione precisa su microscaladi materiale per ottenere modifiche superficiali o creare microstrutture. Spesso impiegaimpulsi ultra-brevi(picosecondo o femtosecondo) per depositare energia così rapidamente che il materiale passa direttamente da solido a plasma (sublimazione), riducendo al minimo l'Zona termicamente alterata (ZTA)Questo meccanismo di lavorazione a freddo è ideale per applicazioni in cui è necessario evitare danni termici al materiale circostante, come nella fabbricazione di componenti microelettronici o nella funzionalizzazione superficiale di dispositivi medici. L'obiettivo non è la semplice rimozione, ma una modifica controllata a livello microscopico.

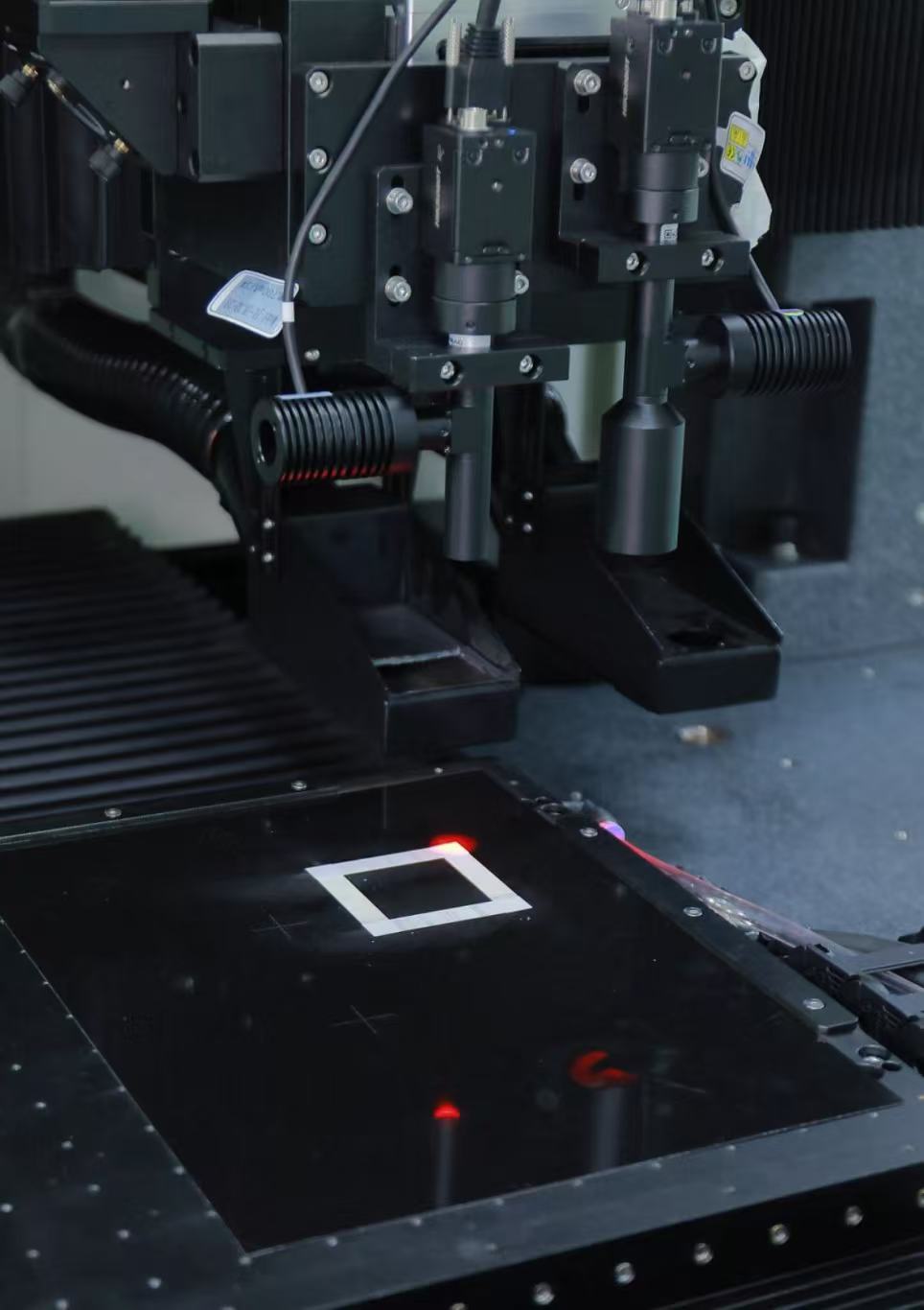

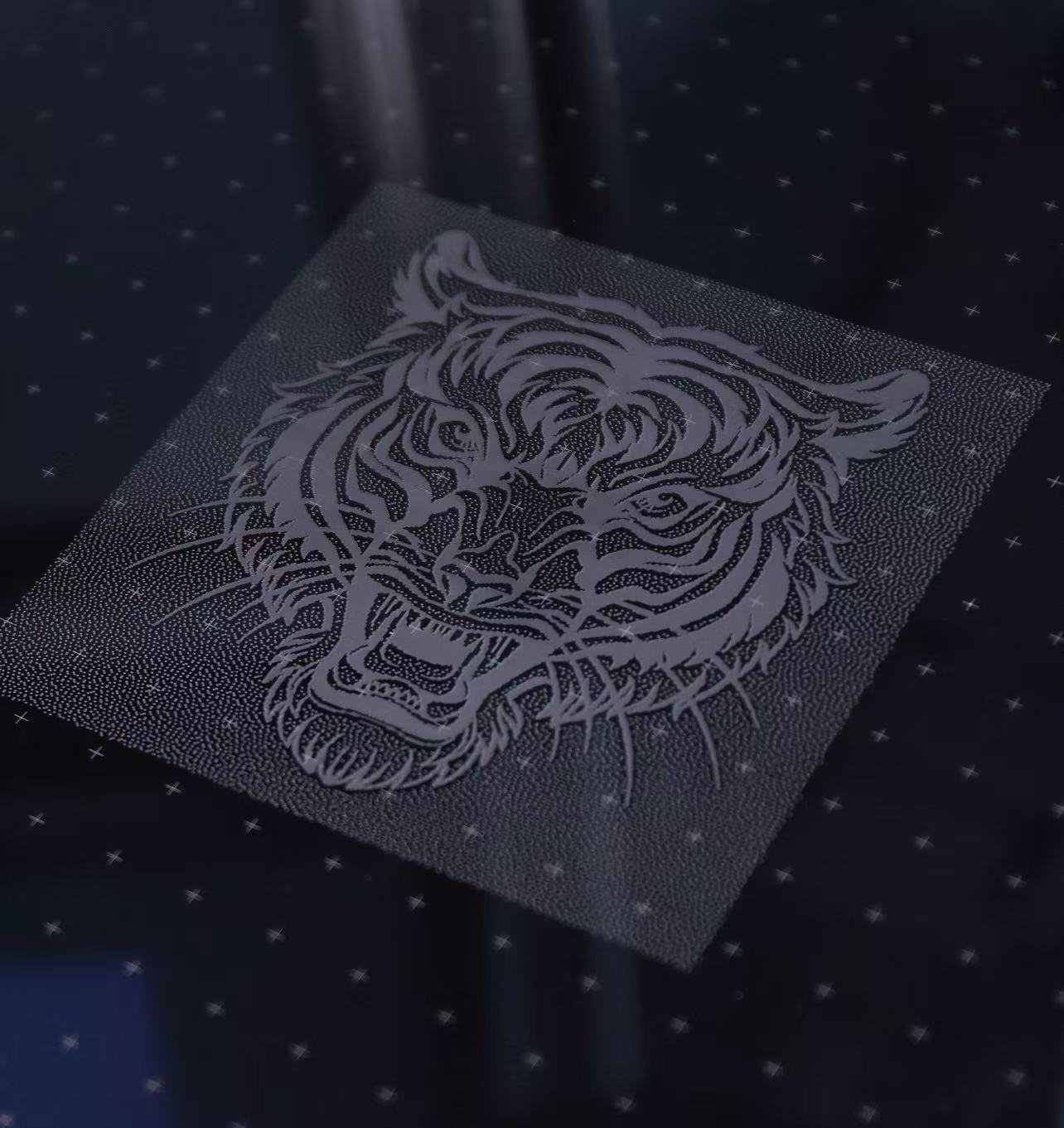

Incisione laser:Questo processo mira a crearesegni, motivi o trame visibiliSulla superficie di un materiale. In genere, utilizza laser a onda continua o a impulsi più lunghi (ad esempio, nanosecondi) per fondere, vaporizzare o indurre una reazione chimica in uno strato superficiale superficiale. La profondità di rimozione è maggiore rispetto alla semplice marcatura, ma non è destinata a penetrare completamente il pezzo. I parametri chiave sono contrasto, leggibilità e aspetto estetico, rendendolo adatto per marchi, numeri di serie e lavori decorativi su metalli, plastica e pelle.

Taglio laser:L'obiettivo del taglio laser è ilseparazione completadi un materiale lungo un percorso definito. Utilizza un'elevata potenza media per fondere o vaporizzare il materiale in tutto il suo spessore, spesso coadiuvato da un getto di gas per espellere i residui fusi. I parametri chiave includono velocità di taglio, perpendicolarità del bordo e formazione minima di scorie. È caratterizzato dalla capacità di profilare lamiere di metallo, plastica o materiali compositi con elevata precisione e velocità, sostituendo la punzonatura o la segatura meccanica in molte applicazioni.

2. Confronto dei parametri tecnici ed effetti risultanti

I diversi obiettivi impongono variazioni significative nei parametri tecnici chiave.

La tabella seguente riassume le distinzioni critiche nelle configurazioni dei processi:

Caratteristica | Ablazione laser | Incisione laser | Taglio laser |

|---|---|---|---|

Obiettivo primario | Rimozione su microscala,modifica della superficie, microstrutturazione | Creazione di segni superficiali,modelli o texture | Separazione completa dei materiali,contorno |

Interazione profondità/materiale | Da nanometri a micrometri; si ottiene la modifica della superficie tramite vaporizzazione/sublimazione. | Da micrometri a millimetri; fonde o vaporizza uno strato superficiale. | Penetrazione completa; fonde/brucia attraverso l'intero spessore. |

Parametri chiave del processo | Impulsi ultra-brevi(pico/femtosecondo),elevata densità di potenza di picco, controllo di scansione ad alta precisione. | Minore densità di potenza, velocità di scansione e spaziatura dei tratteggi regolabili. | Alta potenza media,velocità di scansione più lenta(relativamente all'incisione), tipo e pressione del gas di assistenza. |

Zona termicamente alterata (ZTA) | Estremamente piccolo o inesistente("lavorazione a freddo"), senza causare quasi nessun danno al materiale circostante. | Relativamente piccolo, ma potrebbe verificarsi qualche effetto termico come lo scolorimento. | Significativo, provoca una zona pericolosa evidente, spesso con scorie o deformazione termica. |

Risoluzione spaziale | Molto elevato (può essere inferiore a 10 µm), adatto per creare microcaratteristiche fini. | Da moderata ad alta, dipende dalle dimensioni del punto e dal materiale. | Definito dalla larghezza del taglio (fessura di taglio), che è maggiore dei punti di ablazione/incisione. |

3. Scenari applicativi: dalla microelettronica alla macrofabbricazione

Le capacità uniche di ciascun processo determinano le aree di applicazione dominanti nei vari settori.

Applicazioni dell'ablazione laser:La sua precisione lo rende indispensabile nei settori ad alta tecnologia.

Elettronica e semiconduttori:Rifinitura di resistori, creazione di micro-via su circuiti stampati e isolamento di celle solari a film sottile.

Produzione di dispositivi medici:Elaborazione di stent cardiovascolari, creazione di microcaratteristiche su strumenti chirurgici e testurizzazione delle superfici per una migliore biocompatibilità con un impatto termico minimo.

Aerospaziale:Creazione di microfori di raffreddamento nelle pale delle turbine e strutturazione delle superfici per ridurre l'attrito.

Applicazioni dell'incisione laser:Questa tecnologia è versatile per la marcatura e la personalizzazione delle superfici.

Identificazione del prodotto:Marcatura permanente di numeri di serie, codici a barre e loghi su componenti di macchine, beni di consumo e utensili.

Regali personalizzati:Personalizzazione di design su articoli in legno, vetro, acrilico e pelle.

Testurizzazione di stampi e matrici:Creazione di superfici strutturate su stampi per iniezione di plastica o formatura di lamiere per conferire finiture superficiali specifiche al prodotto finale.

Applicazioni del taglio laser:È una soluzione versatile per la sagomatura di materiali in fogli.

Produzione industriale:Profilatura di parti della carrozzeria automobilistica da lamiera, taglio di componenti per involucri elettronici e lavorazione di compositi in fibra di carbonio per l'industria aerospaziale.

Pubblicità e segnaletica:Lettere e forme ritagliate in modo complesso da pannelli acrilici, di legno e compositi.

Tessile e abbigliamento:Taglio preciso di tessuti, pelle per scarpe e indumenti e tessuti tecnici con bordi sigillati per evitare sfilacciamenti.

In sintesi, la scelta tra ablazione laser, incisione e taglio dipende dal risultato desiderato: modifica o strutturazione microscopica, marcatura superficiale o separazione completa. I progressi nei laser ultraveloci continuano a sfumare i confini, in particolare tra ablazione e incisione di alta qualità, ampliando i confini della produzione di precisione in tutti i settori.